Trocador de calor de placas para amônia: essa é a 12ª parte do nosso Curso de Refrigeração Industrial.

Acesse o conteúdo antes de continuar a leitura: Parte 01, 02, 03, 04, 05, 06, 07, 08, 09, 10 e 11.

Para ver mais conteúdos como esse, acesse nossos Cursos Certificados Vaportec.

Vamos começar?

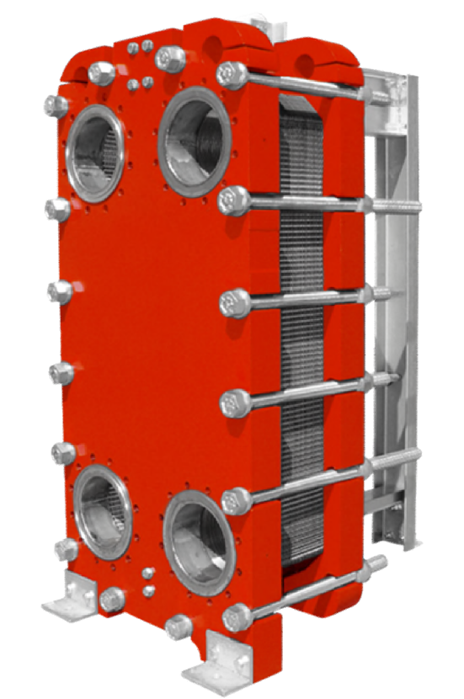

Trocador de calor de placas para amônia

Os trocadores de calor de placas para amônia consistem em camadas de placas de metal.

Projetam-se as placas de metal como placas corrugadas para criar pequenos canais entre cada placa.

O que torna os trocadores de calor a placas muito eficientes em comparação com outros tipos de trocadores de calor. Uma vez que se obtém uma área de superfície maior para transferência de calor.

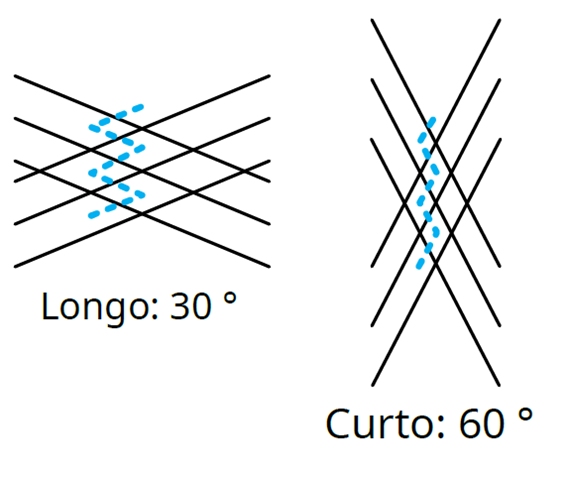

Os canais em uma placa formam-se são normalmente como ossos de peixe:

- O ângulo da espinha de peixe

- O ângulo da viga

- Ângulo de ondulação

É um parâmetro importante de projeto de placas para amônia junto com a profundidade das ondulações.

Eles determinam o comprimento do caminho dentro de um canal que o fluido deve percorrer.

Os comprimentos do canal e do caminho determinam a queda de pressão.

Também a capacidade de transferência de calor do trocador de calor a placas para amônia.

Se o ângulo de ondulação for pequeno, a placa é chamada de placa longa, uma vez que o caminho do fluxo é longo, e um grande ângulo de ondulação produz um caminho de fluxo curto, e a placa é chamada de placa curta.

Um longo caminho de fluxo na placa longa fornece uma alta taxa de transferência de calor com uma alta penalidade de queda de pressão devido ao comprimento do caminho e mudanças na direção do fluxo.

Um caminho de fluxo curto em uma placa curta fornece uma queda de pressão menor, mas também uma taxa de transferência de calor menor.

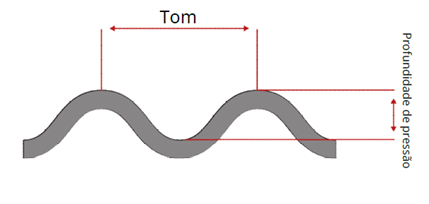

As ondulações na placa são feitas por prensagem a frio nas placas para amônia.

O passo depende da profundidade de prensagem.

Um grande número de processos dará canais mais estreitos na placa e uma alta turbulência.

Canais mais largos produzirão menor turbulência.

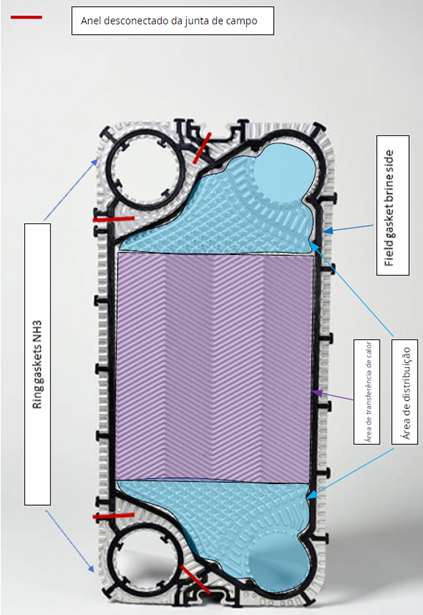

As placas têm gaxetas montadas na borda externa para abrir espaço para os canais entre as placas e as gaxetas montadas na placa para evitar que os fluidos se mistures.

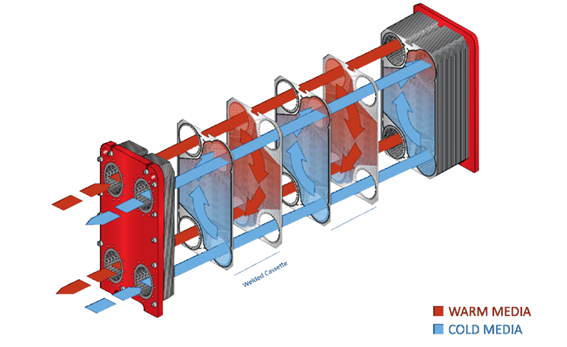

Mantemos as placas para amônia juntas em uma estrutura rígida para formar os canais de fluxo com alternância de fluidos quentes e frios.

O trocador de calor de placa semissoldada mostrado na imagem, poderia ser um condensador já que se passa o fluido quente de alta pressão através do cassete soldado.

Os cassetes em um trocador de calor de placas para amônia semissoldadas podem ter várias propriedades, dependendo do tipo de placas combinadas no cassete. A combinação dos tipos de cassete usados no trocador de calor a placas determinara as propriedades do mesmo.

Usamos três tipos de cassetes em trocadores de placas para amônia semissoldadas:

- Longo: Os cassetes longos consistem em duas placas longas que são soldadas, proporcionando uma alta taxa de transferência de calor e uma alta perda de pressão.

- Misto: Os cassetes mistos consistem em uma placa longa e uma placa curta que são soldadas.

- Curto: Cassetes curtos consistem em duas placas curtam que são soldadas entre si, proporcionando uma baixa queda de pressão, mas também uma baixa taxa de transferência de calor.

É possível alterar a direção do fluxo de um meio no trocador de calor a placas para amônia usando uma solução de múltiplas passagens.

Mudar a direção do fluxo pode ser benéfico.

Por exemplo, para evaporadores ao executar cocorrente em uma sução de evaporação para iniciar a evaporação com uma grande diferença de temperatura. Enquanto executando contracorrente na seção de superaquecimento.

Os materiais da placa para placas para amônia semissoldadas são tipicamente aço inoxidável ou titânio, que suporte amônia, HFCs e salmouras.

As espessuras variam entre 0,5 e 0,7 milímetros, determinando a pressão máxima de operação.

A última placa no suporte de placas para amônia, a placa final, geralmente não tem portas de conexão por onde o fluido passa como as outras placas.

Ao realizar a evacuação do sistema antes da partida, deve-se estar ciente da pressão de vácuo que se aplica ao trocador de calor a placas.

Se as portas de conexão forem grandes, uma pressão de vácuo excessivamente baixa, pode fazer com que a área das portas de conexão na placa de extremidade se deforme permanentemente.

Isso afeta, então a resistência do trocador de calor a placas e pode levar a operação indesejada e insegura do trocador de calor.

Deve-se prestar atenção a pressão de vácuo que se usa para evacuar o sistema quando instalam-se os trocadores de placas.

Normalmente a espessura da placa sinal será a maior possível, como 0,7 milímetros, por exemplo.

Em um trocador de placas semissoldadas conforme a imagem, mantemos as placas juntas por parafusos.

Elas conectam-se às placas principais de sustentação.

Além disso, sustentam-se as placas por uma barra guia na parte inferior e uma barra transportadora na parte superior.

A barra guia é a barra de transporte são aparafusadas a placa principal e uma coluna de suporte atrás da placa traseira.

A Vaportec distribuidora exclusiva Danfoss, pode fornecer trocadores de calor a placas para amônia para aplicações de refrigeração industrial, incluindo trocador de calor para funções de evaporador e condensador.

Trocadores de calor de placas para amônia totalmente vedados

Montamos todas as placas para amônia com gaxetas para envolver a área de transferência de calor.

Normalmente usamos estes trocadores totalmente vedados com água ou salmoura.

Tanto no lado quente quando no lado frio.

Os níveis de pressão estão normalmente abaixo de 25 bar e as temperaturas abaixo de 150 graus.

Trocadores de calor de placas para amônia semissoldadas

As placas são feitas em cassetes.

Duas placas de fluxo são saldadas a laser juntas como um cassete para criar um canal de fluxo selado.

Montamos no outro lado da placa, as gaxetas para vedar o canal de fluxo entre cada cassete.

Os trocadores semissoldados geralmente podem lidar com pressões mais altas do que os totalmente vedados.

Até 40 bar e temperaturas abaixo de 180 graus.

- Normalmente usamos os trocadores de calor soldados para transferência de calor entre refrigerante e salmoura ou refrigerante e refrigerante.

Trocadores de calor de placas para amônia totalmente soldados

Tocas as placas são soldadas para vedar os canais de fluxo entre elas.

Entre os trocadores de calor totalmente soldados existem também a versão brasada.

Ela é vedada por cobre ou níquel fundido sob vácuo e a fusão soldada, feita de placas de aço inoxidável que são soldadas por fusão.

Instalação de trocadores de calor (placas para amônia)

É importante utilizar os trocadores de calor no sistema de forma a não comprometer a sua segurança e funcionamento.

Evaporadores

É crucial instalar os evaporadores de maneira correta, de modo que a perda de pressão seja minimizada. o líquido seja alimentado adequadamente e o óleo no evaporador seja manuseado para evitar entupimento e perda da capacidade de resfriamento.

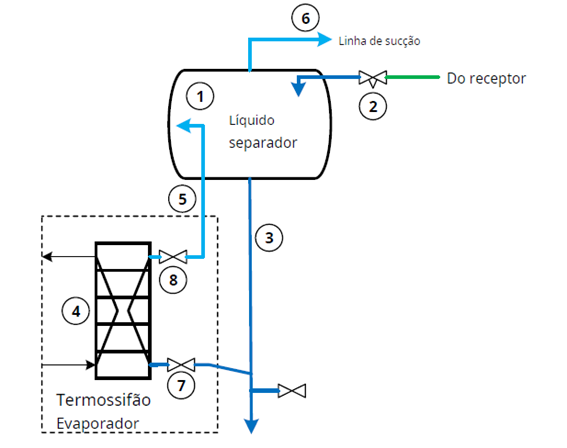

Evaporadores termossifão

Os evaporadores são o componente mais crítico no que diz respeito a instalação.

Os evaporadores termossifão dependem de uma circulação natural para manter o fluxo suficiente de refrigerante e, se o sistema não suportar isso, o desempenho será prejudicado.

Alimenta-se o líquido de alta pressão para o separador 1 através de uma válvula de expansão 2.

O líquido se deposita no fundo do separador e é conduzido para o evaporador 4 através da queda de 3.

Do evaporador, conduzimos o fluxo de retorno bifásico através do retorno úmido 5 de volta ao separador onde separamos a parte líquida.

Após a separação conduzimos o gás para o compressor através do bocal de sucção 6.

O evaporador possui duas válvulas de serviço SVA em 7 e 8.

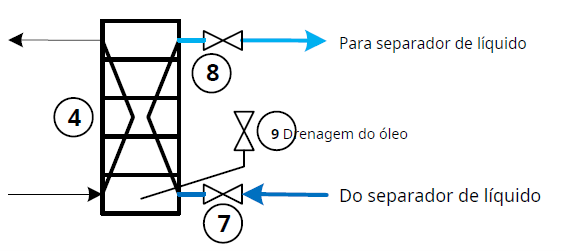

Drenagem de óleo

Uma válvula de drenagem ou retorno de óleo está localizada na parte inferior da coluna de nível.

É importante garantir que o óleo permaneça da coluna e não entre no trocador de calor.

Se houver óleo no trocador de calor, ele cria incrustações que reduzem a transferência de calor ou na pior das hipóteses enche parcialmente o trocador de calor com óleo.

A linha da coluna para o evaporador deve se inclinar em direção ao trocador de calor.

Deve-se projetar para ter uma velocidade baixa para permitir que o óleo drene de volta para o fundo do tubo da coluna, onde pode ser coletado.

Em alguns casos, conecta-se um vaso externo na parte inferior da coluna para coletar óleo.

Se desejar o retorno automático de óleo, pode-se isolar este vaso do separador por válvulas solenoides e o óleo movido de volta para o compressor através do uso da pressão de descarga do compressor.

Uma solução alternativa frequentemente vista é fornecer um pequeno tubo que coleta o óleo da parte inferior do trocador de calor.

Embora drene o óleo do evaporador, não recomenda-se isso porque significa que o óleo já está no evaporador.

O canal criado pelos orifícios nas placas, o fluxo pode ser bastante turbulento e o óleo pode não estar disponível para coleta antes que uma grande quantidade esteja presente no evaporador.

Circulação

A diferença de altura entre o nível no separador e a entrada do evaporador é a força motriz para o evaporador termossifão.

Ocorrendo assim, diferença de pressão entre o separador e a entrada do evaporador.

Esta pressão de acionamento precisa ser maior do que a perda de pressão combinada no evaporador, o retorno úmido e as válvulas do circuito.

Recomenda-se que projete-se o circuito para uma taxa de circulação de 3.

Isso proporciona então uma margem de segurança.

O sistema terá um desempenho satisfatório se a taxa de circulação cair para 2,5 devido às incertezas no cálculo. Enquanto se for calcular em 1,2 e as incertezas derem uma taxa de circulação menor que 1, o desempenho do equipamento não será o esperado.

A perda de pressão no evaporador acontece a partir do projeto do trocador de calor e está listada no datasheet de cálculo do equipamento.

Evaporadores bombeados

Explicamos sobre isso e muito mais em nossos Cursos Vaportec.

Para evaporadores com bomba, muitas vezes resfriadores de ar ou trocadores a placa, algumas das mesmas considerações para evaporadores de termossifão também consideramos para evaporadores com bomba.

No entanto, garante-se a pressão motriz por uma bomba.

Precisamos projetar o retorno úmido ainda de acordo com as regras do riser.

Mas, em vez de impedir a circulação, o principal problema de um riser em um sistema bombeado é a perda de pressão. Uma perda de pressão excessiva aumentará a temperatura de evaporação no evaporador e assim, reduzirá a capacidade.

Evaporadores expansão direta

Expansão direta, dignifica que a válvula de expansão alimenta o evaporador diretamente do lado de alta pressão.

A quantidade de refrigerante expandido para um evaporador controlamos tradicionalmente por superaquecimento.

Normalmente, um superaquecimento de 5 a 10K é desejado para garantir que todo o refrigerante seja evaporado. Não fazer isso pode resultar em danos ao compressor devido ao golpe de líquido gerado pela tentativa de compressão de líquido ou a má lubrificação do refrigerante no óleo.

Normalmente usamos os evaporadores de expansão direta em sistemas de CO² e HFC.

Principalmente em resfriadores de ar, mas também em resfriadores.

Nos sistemas de amônia a expansão direta não usa-se muito devido a dificuldades com o controle da injeção de refrigerante. No entanto, nos últimos anos, resolveu-se o problema e uma solução está ao alcance.

O refrigerante injetado em um evaporador de expansão direta é parcialmente evaporado do processo de flashing. Então a velocidade nos canais do evaporador é alta desde o início.

Ao contrário de um evaporador inundado onde é 100^líquido e a velocidade é baixa.

Isso resulta em maior transferência de calor na primeira parte do evaporador.

Entretanto, como o evaporador precisa superaquecer o refrigerante evaporado, ele possui outra zona com baixa transferência de calor e menor diferença de temperatura.

No geral o evaporador de expansão direta geralmente precisa de um meio mais alto para a diferença de temperatura de evaporação. Isso para lidar com a zona de superaquecimento o que o torna menos eficiente do que um evaporador inundado.

- Um desafio especial nos evaporadores de expansão direta é a distribuição do refrigerante alimentos aos evaporadores, uma vez que é uma mistura e gás e liquido.

Dependendo do tipo de evaporador, diferentes tipos de distribuidores são disponíveis.

Mas, em geral apresentam uma perda de pressão relativamente elevada, o que por si só não é um problema, pois não afeta o desempenho do evaporador.

No entanto, a perda de pressão reduz a diferença de pressão disponível para o dispositivo de expansão.

Isso precisa ser considerado ao selecionar as válvulas.

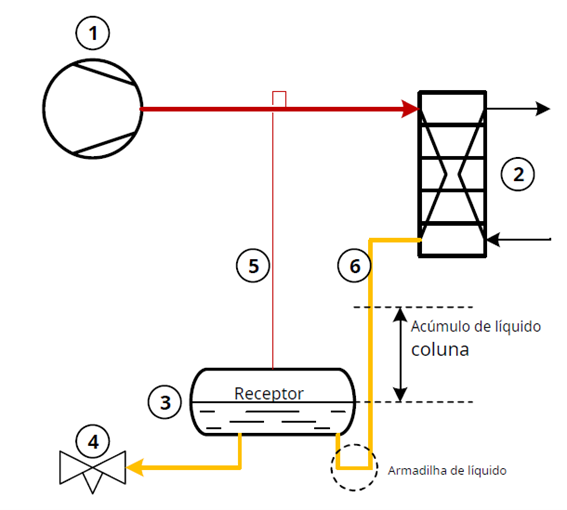

Operação da válvula flutuante de baixa pressão com conexão ao fundo do receptor

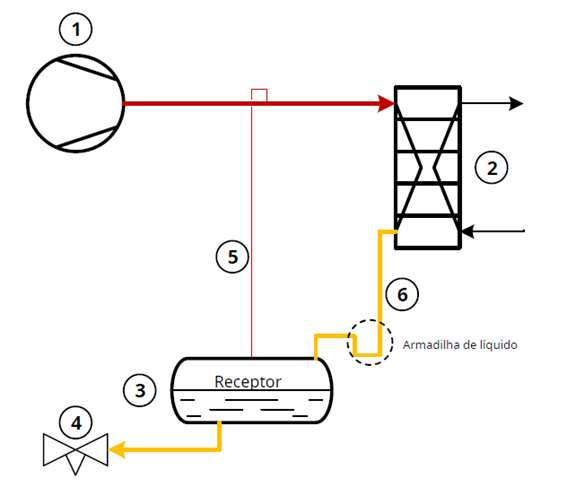

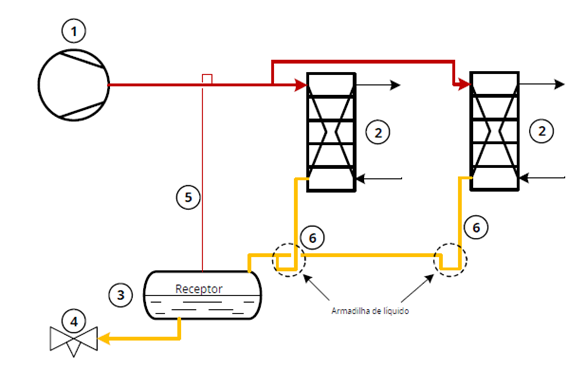

O compressor 1 fornece gás de descarga para o condensador 2 que condensa o gás em líquido que é armazenado no receptor 3 até que uma demando do lado de baixa pressão exija o reabastecimento através da válvula de expansão 4.

Durante os momentos em que a válvula de expansão está fechada o condensador ainda produzirá líquido que precisa fluir para o receptor.

No entanto, adicionar um certo volume de líquido requer a remoção do mesmo volume de gás do receptor.

Caso contrário, a pressão no condensador aumentará para comprimir o gás no reservatório ou o liquido se acumulará no condensador.

Ambas as situações levam a um funcionamento indesejável do condensador e compressor.

Para remover o gás do receptor, adiciona-se uma linha de equalização 5 permitindo que o gás volte para o condensador e assegurando o fluxo livre de líquido para o receptor.

No entanto, a instalação da linha de equalização causa um curto-circuito no condensador.

O condensador terá uma perda de pressão e, portanto, a pressão na saída do condensador será menor que a pressão no reservatório, restringindo o fluxo para o reservatório.

Para contrariar isso, deve-se uma coluna de nível 6 na saída do condensador.

Assim, a coluna de nível deve ter uma armadilha de líquido na parte inferior para permitir o acumulo do mesmo.

Este acumulo de líquido fornecerá uma pressão positiva que neutraliza a queda de pressão no condensador.

A altura da coluna de liquido deve ser maior que a perda de pressão no condensador, expressa em metros de coluna.

Observe que as saídas do condensador não são coletadas até depois do coletor de líquido.

Assim, se os dois condensadores forem de tamanho e construção diferente ou um estiver mais sujo do que o outro, eles terão uma perda de pressão diferente.

Conectá-los no nível de saída resultará no acumulo de líquido naquele com menor perda de pressão reduzindo a sua capacidade.

A instalação de colunas de nível individuais também se faz necessária para operação da válvula flutuante de alta pressão no caso de condensadores e circuitos múltiplos.

Resfriadores de óleo

Os resfriadores de óleo descritos nesta seção são resfriados com salmoura, água ou refrigerante.

Os resfriadores de óleo resfriados estão acima nesse texto.

Resfriadores de óleo resfriador por água ou salmoura geralmente distribuem a carga de resfriamento de óleo para um sistema de recuperação de calor.

Mas, também é comum dispersar a carga de resfriamento de óleo em uma torre de resfriamento resfriada a ar separada.

Os resfriadores de óleo resfriados por água ou salmoura não apresentam problemas especiais de instalação.

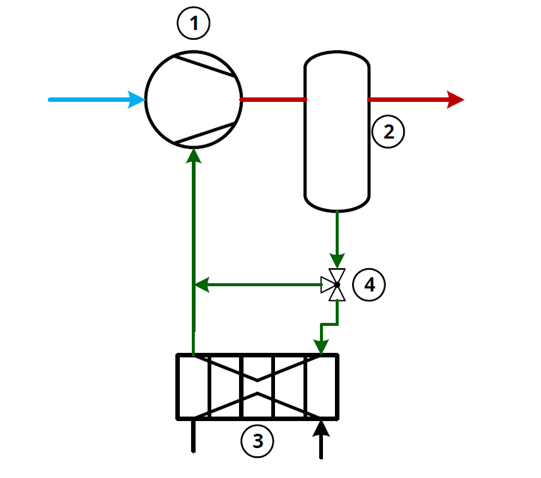

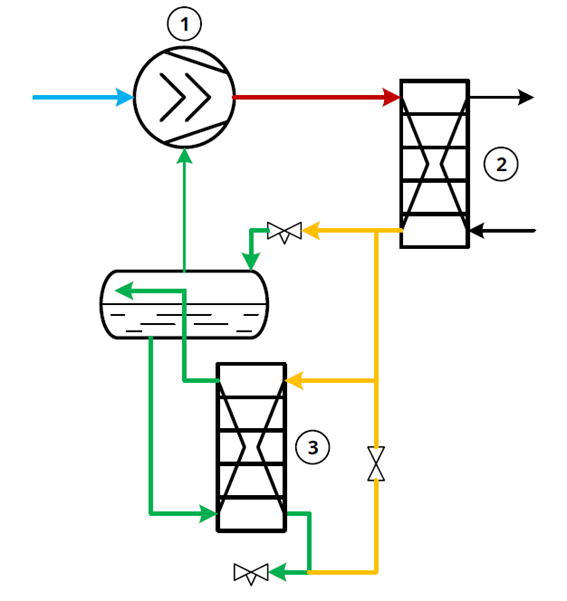

O gás de descarga dos compressores 1 contém óleo que separa-se no separador de óleo 2.

Este óleo é conduzido para o resfriador de óleo 3, onde é resfriado por um fluxo de água e glicol.

Uma válvula de 3 vias 4 regula a temperatura do óleo passado para o compressor, pois a capacidade do resfriador de óleo pode ser muito alta com cargas do compressor ou temperaturas de condensação variáveis.

Os resfriadores de óleo resfriados por refrigerante chama-se frequentemente de resfriadores de óleo termossifão, pois o circuito evaporativo emprega o princípio do termossifão.

O circuito do óleo é o mesmo que para os resfriadores de óleo com salmoura e água, por exemplo.

O resfriador é resfriado pela evaporação do liquido do condensador.

Este líquido é evaporado na pressão e temperatura de condensação e devolvido a linha de descarga do compressor para ser recondensado no condensador.

Alternativamente, o resfriador de óleo pode retornar o refrigerante parcialmente evaporadora para o receptor.

No entanto, isso requer que a linha de equalização de pressão entre o receptor e a linha de descarga do compressor seja dimensionada para receber o fluxo de gás.

O lado de evaporação desses resfriadores de óleo termossifão requer então as mesmas considerações que um evaporador termossifão.

A força motriz é uma diferença de altura em relação ao nível do líquido no reservatório e as perdas de pressão são novamente a perda de pressão no evaporador (resfriador de óleo) e na linha de retorno úmido.

Como antes, precisa-se calcular a linha de retorno úmido como um riser.

Observe que é necessário fornecer ao refrigerador de óleo uma ‘prioridade’.

Se o sistema de baixa pressão estiver exigindo líquido e nenhuma prioridade for fornecida, o resfriador de óleo pode então secar, o que resulta em nenhum resfriamento de óleo.

A falta de resfriamento de óleo é naturalmente um problema para o compressor.

Normalmente, calcula-se um volume prioritário de líquido refrigerante a partir do que o refrigerador de óleo evapora em 5 a 7 minutos.

A prioridade pode ser assegurada tendo a saída do receptor para o sistema de baixa pressão elevada então acima do fundo do receptor. Outra opção é adicionando um recipiente separado que é preenchido pelo condensador antes que o receptor receba qualquer líquido.

Resfriadores de óleo termossifão raramente são vistos em sistemas de válvula flutuante de alta pressão, uma vez que não há receptor para fornecer líquido.

É possível montar um vaso prioritário entre o condensador e a válvula de expansão.

No entanto, deve ser feita uma consideração cuidadosa para conter a perda de pressão no condensador.

Uma vez que o resfriador de óleo precisa retornar o refrigerante evaporado de volta para a linha de descarga, que está a uma pressão mais alta (correspondente à perda de pressão no condensador) do que o líquido antes da válvula de expansão.

É necessária uma coluna de nível semelhante à instalação da válvula flutuante de baixa pressão.

Além disso, deve haver uma altura de acionamento para acionar a função termossifão do resfriador de óleo.

Superaquecedores

A consideração principal para um superaquecedor é ter a menor perda de pressão possível.

Pois isso aumenta a pressão de descarga do compressor, o que resulta em aumento do consumo de energia.

Uma consideração secundária é evitar a condensação no superaquecedor.

Se a água/salmoura aquecida no superaquecedor estiver mais fria do que a temperatura de condensação.

É possível condensar parte do refrigerante no superaquecedor, por exemplo.

Recomenda-se evitar correr com essas baixas temperaturas da água.

Se não for possível, projeta-se o dessuperaquecedor de forma que o líquido condensado possa escoar do trocador de calor e não se acumular dentro dele.

Além disso, a tubulação do dessuperaquecedor deve se inclinar para baixo em direção ao condensador, impedindo que o refrigerante condensado se deposite em locais indesejáveis.

Sub-resfriadores

Semelhante ao superaquecedor, um sub-resfriador não é crítico no que diz respeito à instalação.

A consideração principal é evitar então a perda de pressão muito grande no lado do refrigerante.

Se a perda de pressão (em ° C) exceder o sub-resfriamento (em ° C) fornecido pelo sub-resfriador, o refrigerante irá ‘piscar’ causando problemas para as válvulas de expansão a jusante.

Economizers

Os economizadores podem ser do tipo ‘aberto’ ou ‘fechado’.

Para ambos os tipos, a pressão nestes é um equilíbrio entre a capacidade do economizador e quanto a porta do economizador do compressor pode absorver.

A porta do economizador está localizada fisicamente no compressor de parafuso depois que a compressão (apenas) começou.

Como tal, a pressão entre os rotores do compressor de parafuso é maior do que a pressão de sucção e para ser capaz de alimentar gás adicional entre os rotores, a pressão na porta do economizador precisa ser ainda mais alta.

Quanto mais alta a pressão da porta do economizador, mais gás se pode absorver então pela porta.

Por outro lado, a pressão da porta equivale a uma temperatura de saturação (evaporação) no economizador, que novamente com uma pressão mais alta significa uma capacidade mais baixa.

Em muitos casos, controla-se a pressão do economizador por uma regulação de pressão de sucção para ficar acima do que a porta do economizador determina.

Obviamente, não é possível ir abaixo do que dita a porta economizadora.

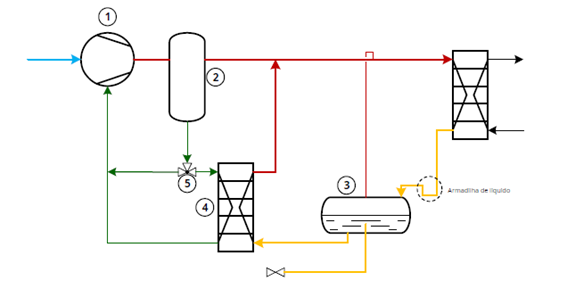

A forma mais simples de economizador é o economizador ‘aberto’.

É um vaso (3) para o qual envia-se o líquido do condensador (2) da pressão de condensação para a pressão do economizador.

O gás desenvolvido por este flashing passa para a porta do economizador.

O líquido, na temperatura do economizador, se transfere mais uma vez para o lado da baixa pressão.

O benefício desse tipo é que é um vaso muito simples, a temperatura do líquido para o lado de baixa pressão é a mais baixa possível, mas a desvantagem é que o líquido para o lado de baixa pressão está em uma pressão mais baixa, exigindo uma válvula de expansão maior.

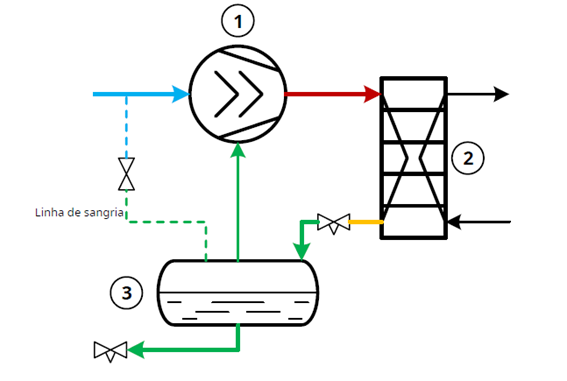

Economizador aberto com linha de sangria

Em contraste, o economizador ‘fechado’ é um trocador de calor (3) que resfria o líquido do condensador (2) na pressão de condensação.

Para executar a tarefa de resfriamento, transfere-se então uma parte do líquido do condensador para a pressão do economizador, evaporada e passada para a porta do economizador do compressor (1).

No diagrama abaixo, o trocador de calor economizador é um evaporador termossifão.

Mas, pode-se usar uma versão DX quando adequado.

Economizador fechado

O benefício do economizador fechado é que o líquido para o lado de baixa pressão está na pressão de condensação. Portanto, os dispositivos de expansão podem ser menores do que com um economizador aberto.

A desvantagem é que a temperatura do líquido não pode atingir as temperaturas alcançadas com um economizador aberto. Uma vez que uma diferença de temperatura precisa existir no trocador de calor.

Por isso, o economizador fechado é um pouco menos eficiente do que o tipo aberto.

Uma coisa importante a saber sobre as portas do economizador do compressor de parafuso é que, se a capacidade do compressor for regulada por válvulas corrediças, a porta do economizador será exposta ao lado da sucção logo após o compressor diminuir de 100%. Isso tem duas implicações importantes.

A pressão do economizador cairá para a pressão de sucção, o que é muito ruim para o economizador aberto.

Uma vez que a diferença de pressão entre o vaso do economizador e o lado da sucção é zero.

Isso significa que nenhum fluxo passará pelos dispositivos de expansão do economizador para o lado de baixa pressão.

O economizador fechado terá então uma capacidade aumentada.

Além disso, o economizador carregará a porta de sucção.

O que significa que há menos fluxo disponível para a evaporação real no lado de baixa pressão.

Naturalmente, esses problemas não ocorrem se o compressor for controlado apenas por VFD (conversor de frequência).

Normalmente, os economizadores são equipados com válvulas na linha de sucção do economizador para controlar a pressão, para iniciar / parar o economizador e para evitar os problemas acima.

Em alguns casos, não é desejável usar toda a capacidade disponível na porta do economizador.

Portanto, emprega-se uma simples regulação da pressão de sucção.

Com economizadores abertos em sistemas controlados por válvula de corrediça, é necessário controlar a pressão mínima no economizador para garantir uma diferença de pressão mínima para as válvulas de expansão.

Isso pode ser implementado por meio de uma pressão mínima, supondo que a pressão de sucção não ultrapasse um determinado valor, ou uma diferença de pressão para a pressão de sucção.

Finalmente, pode ser desejável iniciar e parar o economizador de acordo com a operação do sistema.

O economizador fechado é facilmente interrompido com um solenoide na linha de sucção do economizador.

É necessário considerar a perda de pressão no trocador de calor em comparação com o subresfriamento (antecipado) do condensador para evitar flash gás antes da válvula de expansão.

Um solenoide simples na linha de sucção do economizador não é apropriado para um economizador aberto.

Envia-se todo o fluxo do refrigerante para o reservatório do economizador.

Quando a pressão está abaixo da pressão de condensação, então o gás desenvolvido durante o flashing aumentará a pressão até estar na pressão de condensação ou logo abaixo dela.

Isso torna impossível para a válvula de expansão entre o condensador e o economizador fornecer fluxo suficiente.

Portanto, uma linha de sangria separada é necessária para dispensar o gás flash para a linha de sucção.

A linha de sangria deve conter válvulas que garantam uma pressão economizadora apropriada para que ambas as válvulas de expansão funcionem.

Comparado a não ter um economizador, o impacto total desta instalação no compressor será zero.

No entanto, se uma carga lateral for executada em paralelo com o economizador, não é possível ou ineficaz parar o economizador.

Parar um economizador fechado irá parar a carga lateral também, enquanto com um economizador aberto, pará-lo irá mover a carga lateral para o lado da sucção, que é muito menos eficiente.

Os ‘lóbulos’ do rotor do compressor de parafuso passam pela porta do economizador enquanto mudam de um ‘canal’ para outro dentro do compressor.

Isso resulta em oscilações na pressão do economizador.

O que pode resultar em efeitos indesejáveis, como oscilação da válvula.

Para evitar isso, um amortecedor pode ser instalado para reduzir essas oscilações.

Assim, reduzir a pressão exercida sobre o sistema economizador.

Superaquecedores

Os superaquecedores usam o resfriamento do líquido do condensador para aquecer o gás de sucção para o compressor, a fim de fornecer segurança ao gás de sucção seco.

Assim como os sub-resfriadores e de-superaquecedores, a perda de pressão nesses trocadores de calor é importante no que diz respeito à eficiência do sistema, mas, além disso, a instalação apresenta poucos problemas.

Quer saber mais sobre conteúdos assim?

Temos diversos Cursos da Vaportec que podem ajudar você a crescer na sua carreira.

São profissionais experientes na área que montaram materiais de qualidade.

Clique aqui para se cadastrar nossa plataforma.

Aliás, você também pode continuar seus estudos lendo nosso e-book sobre Camâra fria na refrigeração industrial.

Clique aqui para baixar, gratuitamente.

Estamos à disposição.

Um abraço

Loja Virtual

Loja Virtual