Controle de bomba: essa é a 8ª parte do nosso Curso de Refrigeração Industrial.

Acesse o conteúdo antes de continuar a leitura: Parte 01, 02, 03, 04, 05, 06 e 07.

Vamos começar?

Normalmente, os sistemas de refrigeração têm circulação de bomba de refrigerante líquido.

Existem algumas vantagens em bombear a circulação em comparação com os sistemas de expansão direta.

As bombas fornecem então distribuição eficiente de refrigerante líquido para evaporadores.

Também o retorno da mistura de gás e liquido de volta para o separador da bomba.

Ao fornecer mais refrigerante do que os evaporadores podem evaporar, denominado sobrealimentação, é possível evitar o superaquecimento do refrigerante no evaporador.

Com isso, aumenta a eficiência dos evaporadores sem risco de golpe de líquido no compressor.

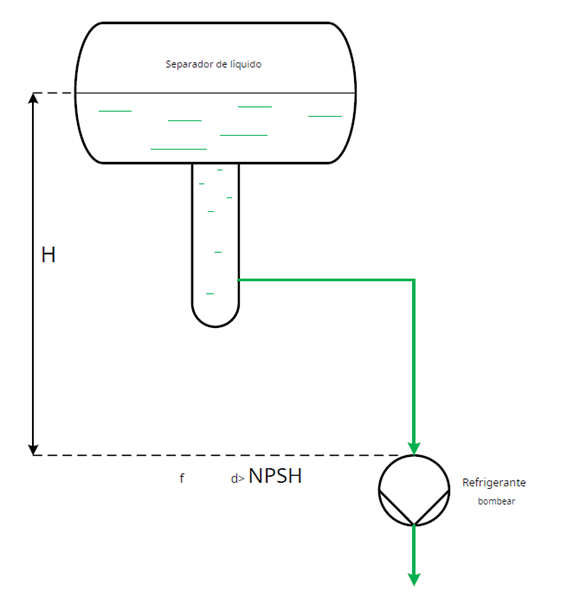

Ao instalar a bomba, deve-se tomar o cuidado adequado para evitar a cavitação.

A cavitação ocorre se uma pressão mínima local dentro da bomba ficar mais baixa do que a pressão de saturação do refrigerante.

Isso causará a formação de bolhas de gás refrigerante que entrarão em colapso no interior da bomba, causando danos aos mecanismos internos do equipamento.

Portanto, a altura do liquido acima da bomba deve ser pelo menos capaz de compensar a perda de pressão.

Isso pela passagem em tubos e válvulas, mantendo a pressão estável e constante, além de em nível adequado.

Para manter a bomba de refrigerante em operação sem problemas, deve-se manter o fluxo através da bomba dentro da faixa de operação mínima.

Se o fluxo for muito baixo, o calor do motor pode evaporar parte do refrigerante e resultar em funcionamento a seco ou cavitação da bomba.

Portanto, deve-se projetar os sistemas para a bomba de refrigerante manter esse fluxo dentro da faixa de operação, sem variações para mais ou menos.

Proteção da bomba com controle de pressão diferencial

Pode-se danificar facilmente as bombas por cavitação.

Dessa forma, para evitar a cavitação é importante manter uma altura de sucção positiva suficiente para a bomba.

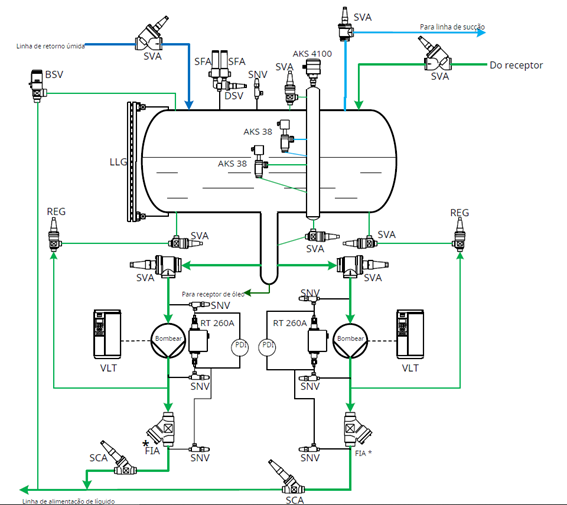

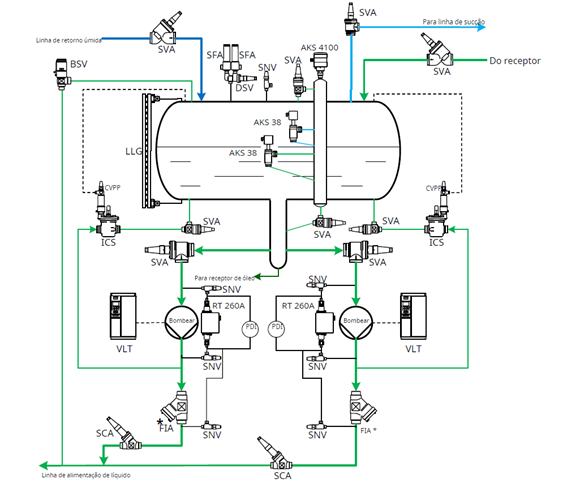

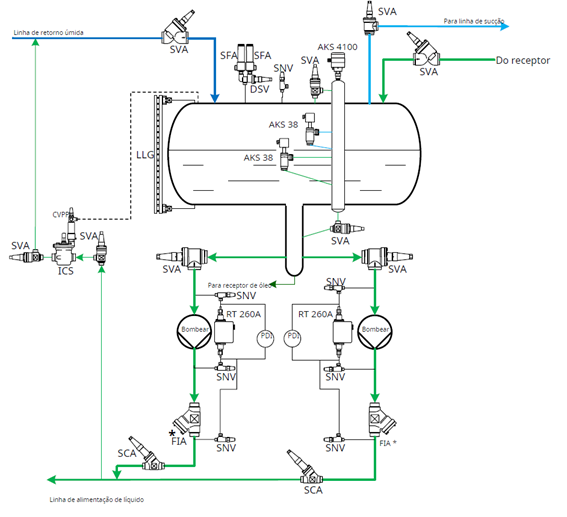

Para obter a altura de sucção suficiente, instala-se uma chave de nível baixo AKS 38 no separador de líquido.

No entanto, mesmos e a chave de nível baixo instalada no separador de liquido for mantida acima do nível mínimo aceitável, a cavitação pode ocorrer.

Por exemplo, operações incorretas nos evaporadores podem causar aumento do fluxo através da bomba.

O interruptor de nível baixo pode ter falhas e o filtro na linha da bomba pode ficar bloqueado.

Tudo isso pode levar a cavitação, portanto é necessário desligar a bomba para proteção quando a pressão diferencial cair abaixo do nível aceitável de projeto.

Os controles de pressão diferencial são usados para proteção contra uma diferença de pressão excessivamente baixa.

O RT260A é fornecido sem um relé de temporização.

Isso causa um desligamento momentâneo quando a pressão diferencial cai abaixo da configuração dos controles de pressão.

Instala-se o filtro FIA na linha da bomba para remover particular e proteger as válvulas e bombas de controle automático de danos, bloqueios e desgaste geral.

Pode-ser instalar o filtro na linha de sucção ou na linha de descarga da bomba.

Se instalarmos o filtro na linha de sucção antes da bomba, ele protegerá principalmente a bomba contra partículas. Isso é particularmente importante na limpeza inicial durante o comissionamento e manutenção.

Porém a instalação do filtro na linha de sucção da bomba acarretará uma perda adicional de pressão.

Deve-se levar em consideração para evitar a cavitação da bomba.

Visto que a queda de pressão pode gerar cavitação, a recomendação é para uso de uma malha de filtração superior a 500 micras.

Pode-se usar malhas mais finas durante a limpeza.

Mas, é necessário se certificar de considerar todos os pontos de queda de pressão ao projetar um sistema.

Além deste fato, a substituição de tubulações antigas é necessária após períodos de tempo.

Se instalarmos um filtro na linha de descarga, a queda de pressão não é tão crucial.

Assim, pode-se usar um filtro de 150 a 200 micra.

É importante observar que nesta instalação as partículas ainda podem entrar na bomba antes de serem removidas do sistema.

Instala-se a válvula de bloqueio e retenção SCA nas linhas de descarga das bombas para proteger as bombas.

Ela evita o fluxo reverso durante a paralisação e para funcionar como uma válvula de bloqueio para serviço da bomba.

Deve-se dimensionar a válvula de alívio de segurança BSV de acordo com o comprimento do tubo na linha de alimentação de líquido entre a válvula de retenção e a válvula solenoide do evaporador, onde pode-se reter o líquido, de modo que a pressão na linha de alimentação de líquido pode ser aliviada.

Controle de fluxo de desvio da bomba

A maneira mais comum então de manter o fluxo através da bomba acima do valor mínimo permitido é projetar um fluxo de desvio para a bomba.

Pode-se projetar a linha de derivação com válvula reguladora REG conforme a ilustração.

Uma válvula servo pilotada de pressão diferencial ICS com piloto CVPP conforme ilustrado também.

Mesmo se o suprimento de liquido para todos os evaporadores no sistema for interrompido, a linha de desvio ainda pode manter um fluxo mínimo através da bomba, garantindo a segurança do processo.

Projeta-se a linha de by-pass para cada bomba com válvula servo operada por piloto de pressão diferencial ICS com piloto CVPP.

Assim, projeta-se a válvula de segurança BSV para alivio quando há pressão excessiva.

Por exemplo quando as válvulas de bloqueio forem fechadas, o refrigerante líquido retido nos tubos pode ser aquecido a uma pressão excessivamente alta.

Instala-se a válvula de bloqueio e retenção SCA nas linhas de descarga das bombas.

Para assim, proteger as bombas contra fluxo reverso durante a paralisação e para funcionar como uma válvula de bloqueio para serviço da bomba.

Controle da pressão de bomba

É de grande importância para alguns tipos de sistemas de circulação de bomba que possamos manter uma pressão diferencial constante através das válvulas de regulagem, ajustadas permanentemente antes dos evaporadores.

Ao usar a válvula servo controlada por piloto ICS com o piloto CVPP é possível manter uma pressão diferencial constante na bomba e, portanto, uma pressão constante no sistema.

Instala-se a válvula de bloqueio e retenção SCA nas linhas de descarga das bombas para proteger as bombas contrafluxo reverso durante a paralisação e para funcionar como uma válvula de bloqueio para serviço da bomba.

Deve-se dimensionar a válvula de alívio de segurança BSV de acordo com o comprimento do tubo na linha de alimentação de líquido entre a válvula de retenção e a válvula solenoide do evaporador.

Ali onde pode-se reter o líquido, de modo que podemos aliviar a pressão na linha de alimentação de líquido.

Loja Virtual

Loja Virtual