Controle do Evaporador: essa é a quinta parte do nosso Curso de Refrigeração Industrial, acesse o conteúdo antes de continuar a leitura: Parte 01, 02, 03 e 04. Vamos começar?

CONTROLE DO EVAPORADOR

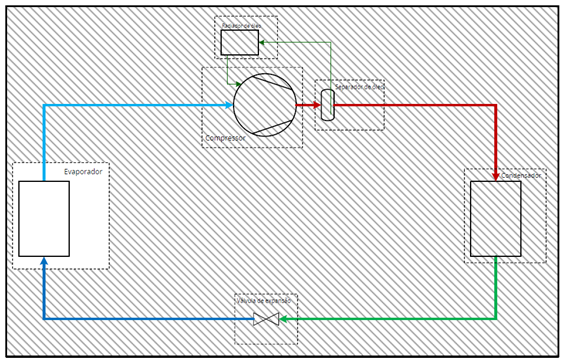

O evaporador é a parte do sistema de refrigeração onde se transfere o calor efetivo do meio que você deseja resfriar para o refrigerante. Como numa câmara fria, por exemplo.

Portanto, a função primária de um sistema de controle do evaporador é atingir a temperatura desejada do meio.

Além disso, o sistema de controle também deve manter o evaporador operando de forma eficiente e sem problemas.

De forma específica os seguintes métodos de controle podem ser necessários para evaporadores:

- Controle de temperatura

- Controle de líquido

- Métodos de degelo

- Controle de degelo com gás quente

1. CONTROLE DE TEMPERATURA

As soluções existem onde há requisitos rigorosos para o controle preciso da temperatura em relação a refrigeração, por exemplo:

- Câmara fria para frutas e produtos alimentícios

- Locais de trabalho na indústria

- Processos de resfriamento de líquidos como chillers

Controle de temperatura do meio usando válvula operada por piloto ou válvula motorizada

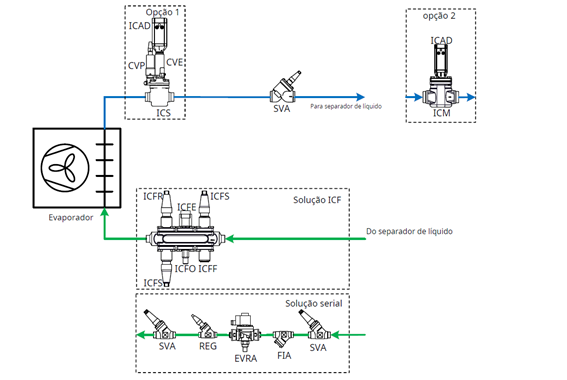

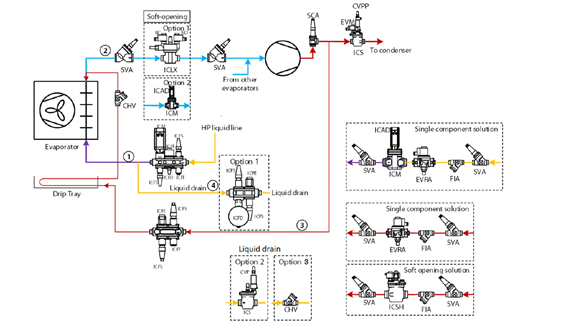

A aplicação mostrada na figura, por exemplo, ilustra uma solução para o controle preciso de temperatura do meio. Além disso é necessário proteger o evaporador contra uma pressão excessivamente baixa para evitar que os produtos congelem na aplicação.

Podemos aplicar este projeto em evaporadores com circulação por gravidade ou por bombeamento com qualquer tipo de sistema de degelo.

A servo válvula ICS é controlada pelas duas válvulas pilotos conectadas em série.

A CVE na porta S2 controlada por um controlador de temperatura de mídia, por exemplo, Danfoss EKC 361 e o CVP na porta S1. Ajustamos o piloto CVP de acordo com a pressão mais baixa permitida para a aplicação.

A funcionalidade da solução de válvula servo operada será descrita a seguir.

O controlador de temperatura do meio controlará a temperatura na aplicação no nível desejado.

Controlando a abertura da válvula piloto CVE e assim controlando a pressão de evaporação para corresponder a carga de resfriamento e temperaturas exigidas.

A segunda opção de controle é a válvula motorizada ICM.

Nela o controlador de temperatura do meio controla o grau de abertura da válvula motorizada ICM.

Assim, esta solução controlará a temperatura com precisão de mais ou menos zero virgula vinte e cinco graus.

Se a temperatura cair abaixo desta faixa, então o controlador EKC 361 pode fechar a válvula solenoide da linha de liquido.

Portanto, o controlador de temperatura EKC 361 controlará todas funções do evaporador, incluindo termostatos e alarmes.

Mudança de temperatura múltipla

Na indústria é muito comum usar um evaporador para diferentes configurações de temperatura.

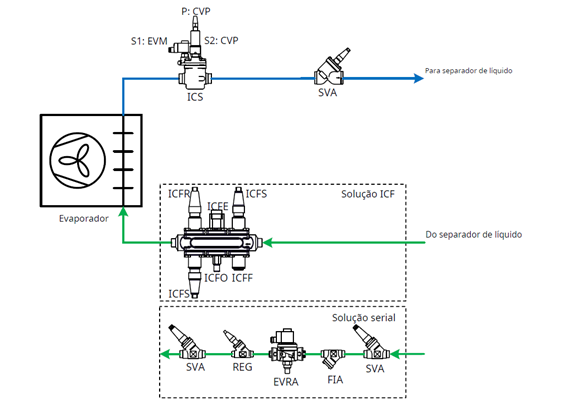

Quando a operação de um evaporador é necessária em duas pressões de evaporação fixas diferentes, isso pode ser obtido usando uma servo válvula ICS com dois pilotos de pressão constante CVP.

Podemos, então usar esta solução em evaporadores de circulação de líquido bombeado ou qualquer tipo de sistema de degelo.

A servo válvula ICS se equipa com um piloto solenoide EVM na porta S1 e dois pilotos de pressão constante CVP nas portas S2 e P respectivamente.

O piloto CVP na porta S2 se ajusta para a pressão operacional mais baixa e o piloto CVP na porta P se ajusta para a pressão operacionais mais alta.

Quando a solenoide da porta S1 é energizada, a pressão do evaporador seguirá a configuração do piloto CVP na porta S2. No entanto, quando a solenoide é desenergizada a pressão do evaporador seguirá a configuração do piloto CVP na porta P.

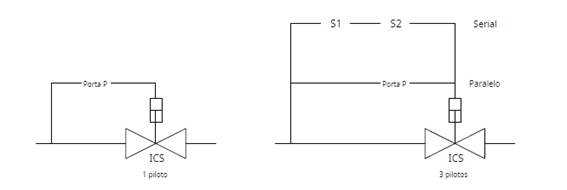

A solução de válvula servo operada por piloto ICS da Danfoss tem opções para ser controlada por 1 ou 3 pilotos.

O sistema de 1 piloto funciona tendo uma válvula para abertura da servo válvula com base nas condições definidas pelo piloto.

O sistema de 3 pilotos possui duas linhas de pilotos, uma linha com 1 piloto que é a linha paralela e outra com 2 pilotos conectados em série que são as portas S1 e S2. Ter 2 pilotos conectados em série permite que mais opções sejam definidas para a operação da válvula servo. O piloto na linha paralela, porta P, pode abrir a válvula servo independente dos pilotos nas portas S, conforme observado na figura.

2. CONTROLE DE ALIMENTAÇÃO DE LÍQUIDO

A alimentação de líquido para o evaporador é controlada de forma diferente dependendo da complexidade do sistema, refrigerante e aplicação.

Existem 3 formas básicas de alimentação de líquido, a expansão direta, circulação com bomba e circulação natural.

Para a expansão direta o refrigerante líquido de alta pressão é fornecido ao evaporador por meio de uma válvula de expansão.

No evaporador é totalmente evaporado e superaquecido para evitar então o golpe de líquido no compressor.

Controla-se o fornecimento de líquido por uma válvula de expansão controlada por superaquecimento.

Portanto, no sistema com bomba, o refrigerante líquido é bombeado para o evaporador a partir do separador de liquido.

O refrigerante é parcialmente evaporado no evaporador e devolvido ao separador, onde o gás retorna pela sucção do compressor.

No sistema de circulação por gravidade ou natural, se conduz o refrigerante líquido pela própria gravidade para o evaporador.

Dessa forma, uma vez que o fluxo do refrigerante é conduzido pela gravidade, e não por uma bomba, consideração especial deve ser dada a distância do separador ao evaporador e a altura das linhas de retorno.

O refrigerante é parcialmente evaporado como no sistema de circulação com bomba, e retorna ao separador.

Os controles de circulação natural são semelhantes aos de um sistema com bomba.

Portanto, vamos abordá-los de forma conjunta no nosso estudo.

Aplicação de expansão direta

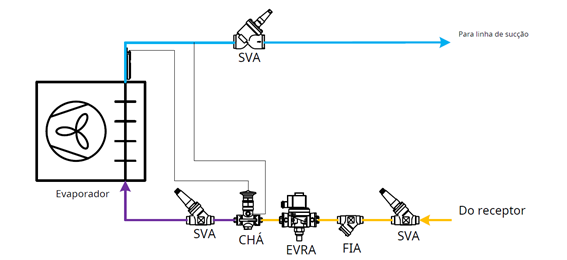

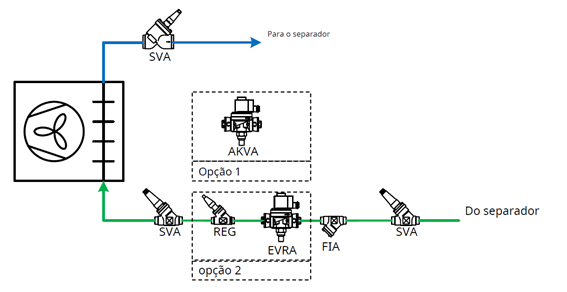

Nesta figura, por exemplo podemos observar uma instalação típica para um evaporador de expansão direta, sem degelo com gás quente.

Controla-se a injeção de líquido pela válvula de expansão termostática TEA, que mantém o superaquecimento do refrigerante na saída do evaporador em um nível constante.

O projeto da válvula TEA é exclusivo para amônia.

A Danfoss também fornece válvulas de expansão termostáticas para refrigerantes fluorados.

Para sistemas de expansão direta com CO2, devemos então usar válvulas de expansão eletrônicas como a válvula ICM da Danfoss.

Controlamos a temperatura da mídia por um termostato digital, que controlará a bobina da válvula solenoide EVRA de acordo com os sinais de temperatura dos sensores.

Podemos aplicar esta solução em evaporadores de expansão direta com degelo natural ou elétrico.

O degelo natural só é possível se a temperatura da câmara fria for bem superior a zero graus.

Isso acontece interrompendo o fluxo de refrigerante para o evaporador e mantendo os ventiladores funcionando.

O degelo elétrico acontece parando os ventiladores e o fluxo de refrigerante para o evaporador e ao mesmo tempo, ligando uma resistência elétrica dentro do bloco de aletas do evaporador.

Evaporador de expansão direta com expansão eletrônica por uma válvula motorizada ICM

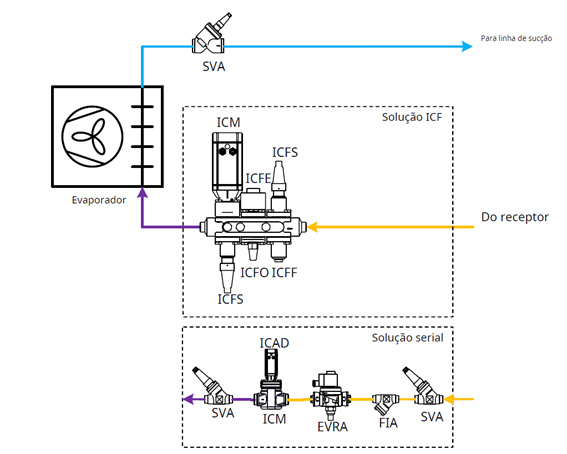

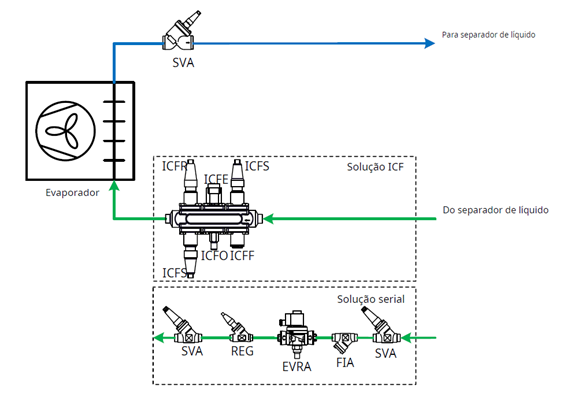

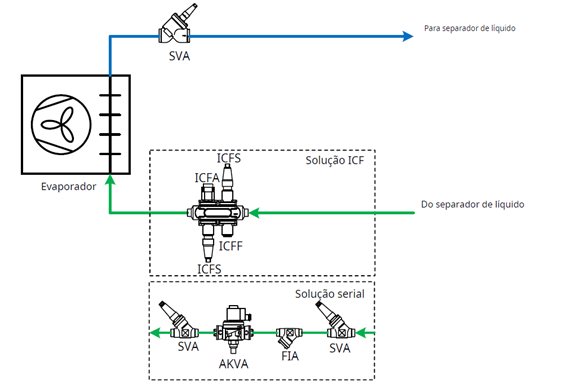

A ilustração mostra uma instalação típica para um evaporador de expansão direta controlado eletronicamente sem degelo por gás quente.

Mostramos a solução de controle ICF na linha de alimentação de líquido, mas podemos usar a solução serial em seu lugar. A ICF acomoda até seis módulos diferentes montados no mesmo bloco, oferecendo uma solução de controle compacta e fácil de instalar.

Controla-se a injeção de líquido pela válvula motorizada ICM que se controla por um controlador do evaporador.

O controlador do evaporador medirá o superaquecimento por meio de um transmissor de pressão e um sensor de temperatura na saída do evaporador.

O controlador do evaporador controlará o grau de abertura da válvula ICM a fim de manter o superaquecimento no nível ideal do processo.

Ao mesmo tempo, o controlador opera como um termostato digital que controla quando a válvula solenoide ICFE ou EVRA liga ou desliga, dependendo do sinal de temperatura do meio.

Essa solução adaptará de forma constante o grau de abertura da válvula a demanda real do processo de acordo com a leitura dos sensores, dando um controle mais preciso. Podemos aplicar esta solução em evaporadores de expansão direta com degelo natural ou elétrico.

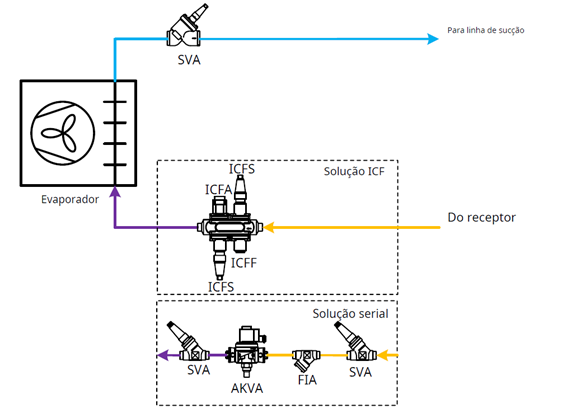

Evaporador de expansão direta com expansão eletrônica por uma válvula AKVA

A figura mostra uma instalação feita para controle de um evaporador de expansão direta.

Controlado assim, eletronicamente e sem degelo por gás quente.

Mostramos a solução de controle com bloco ICF na linha de alimentação de líquido, mas podemos usar a solução serial em seu lugar, conforme figura abaixo.

O bloco ICF comporta até 6 módulos no mesmo corpo, oferecendo uma solução de controle compacta, fácil de instalar e de fazer manutenção.

Controla-se a injeção de líquido por uma válvula de expansão eletrônica de modulação por largura de pulso.

A ICFA, que se controla por um controlador de evaporador, por exemplo o Danfoss EKE 400.

O controlador do evaporador medirá o superaquecimento por meio de um transmissor de pressão e um sensor de temperatura na saída do evaporador.

O controlador do evaporador controla o grau de abertura da válvula ICFA para manter o superaquecimento no nível ideal.

Comparando com a solução anterior, esta solução irá adaptar constantemente o grau de abertura da válvula de injeção para garantir a máxima capacidade e eficiência.

Além disso, esta solução oferece um controle mais preciso de temperatura do meio e serve em evaporadores de expansão direta com degelo natural ou elétrico também.

Controle de circulação do evaporador inundado

Os sistemas tradicionais de refrigeração industrial são sistemas inundados.

Em um sistema inundado, os evaporadores têm maior injeção de líquido do que o necessário para a evaporação total. Isso significa que o refrigerante não vai superaquecer no evaporador.

Usamos um separador para fornecer refrigerante líquido ao evaporador, para coletar assim o fluxo de retorno úmido e para separar as fases do refrigerante.

Do separador, a fase gasosa do refrigerante é alimentada para a linha de sucção do compressor e a fase líquida é alimentada para a linha de alimentação do evaporador.

Por isso, para evaporadores inundados, a área do trocador de calor não se usa para superaquecer o refrigerante.

Em termos de transferência de calor, o refrigerante de superaquecimento é ineficiente em comparação com a evaporação devido a uma menor transferência de calor para o superaquecimento em comparação com a evaporação.

Portanto um evaporador inundado pode operar em uma temperatura de evaporação mais alta do que se estivesse operando como expansão direta com superaquecimento.

O benefício da sobre alimentação de líquido é o aumento da eficiência dos equipamentos, devido ao melhor aproveitamento da área de superfície do evaporador e melhor transferência de calor, devido a um coeficiente de transferência de calor mais alto.

Além disso, os sistemas inundados são relativamente mais fáceis de controlar.

Taxa de circulação

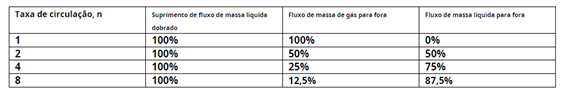

A quantidade de líquido fornecida aos evaporadores é definida assim, pela “taxa de circulação”.

A taxa de circulação é 1 quando exatamente se fornece o líquido para evaporar totalmente no equipamento.

Se, no entanto, duas vezes mais líquido for injetado, a taxa de circulação é 2, conforme a tabela apresentada.

Evaporadores inundados de circulação natural

Para evaporadores inundados por circulação natural, se impulsiona o fluxo do refrigerante pela gravidade.

É essencial para o fluxo de refrigerante manter as perdas de pressão no mais baixas possível.

Portanto menos componentes de controle de fluxo se instalam normalmente nas linhas de alimentação e sucção.

O fluxo de refrigerante é menos controlável em comparação com um evaporador inundado com circulação bombeada e um evaporador com circulação natural é colocado mais próximo do separador de líquido.

Uma vez que é usado principalmente como um trocador de calor de placas para resfriadores de água ou glicol, popularmente conhecido como Chiller.

Evaporadores inundados com circulação bombeada

Quando comparado aos sistemas de injeção direta de amônia, o controle dos sistemas de circulação bombeados de amônia torna-se mais simples e um sistema bem dimensionado protege os compressores contrachoques hidráulicos.

O separador garante que apenas o gás refrigerante “seco” retorno aos compressores.

O controle de evaporação também é simplificado, pois apenas um controle básico de líquido ON-OFF para os evaporadores é necessário.

Assim, o líquido injetado na temperatura correta é bombeado de um separador para os evaporadores.

Quando o líquido é necessário, uma válvula solenoide na frente do evaporador se abre.

Normalmente instalamos uma válvula de regulagem manual após a válvula solenoide para permitir o ajuste da taxa de circulação necessária e alcançar o equilíbrio hidráulico no sistema.

O controle de temperatura em evaporadores pode ser gerenciado da seguinte forma:

- Válvula reguladora para controle de distribuição + válvula solenoide ON-OFF para controle de temperatura

- Válvula reguladora para controle de distribuição + válvula solenoide regulada por largura de pulso para controle de temperatura

Injeção com válvula solenoide EVRA

Em um sistema tradicional inundado, por exemplo, se controla a injeção de líquido por um termostato que mede constantemente a temperatura do ar.

A válvula solenoide é aberta por vários minutos ou mais até que dessa forma a temperatura do ar alcance o ponto de ajuste. Durante a injeção a massa do fluxo de refrigerante é constante.

Esta é uma forma muito simples de controlar a temperatura do ar.

No entanto, a flutuação de temperatura causada pelo diferencial do termostato pode causar efeitos colaterais indesejados em algumas aplicações, por exemplo, desumidificação e controle impreciso da temperatura.

Injeção com modulação de largura de pulso AKVA

Em vez de injetar periodicamente, como falamos anteriormente, pode-se também adaptar constantemente a injeção de líquido a demanda real.

Isso pode ser feito por meio de uma válvula tipo AKVA modulada por largura de pulso e controlada por uma AK-CC 450.

De forma constante medimos a temperatura do ar e comparamos com a temperatura de referência.

Quando a temperatura do ar atinge o setpoint a abertura da AKVA se reduz, dando-lhe assim um menor ângulo de abertura durante um ciclo, resultando em menor capacidade e vice-versa.

A duração de um ciclo é ajustável entre 30 segundos e 900 segundos.

Em princípio, realizamos a regulação neste sistema com uma função PI. Isso resulta em flutuação reduzida da temperatura do ar regulada com cargas estáveis, proporcionando uma umidade do ar mais constante.

A função oferece regulação de temperatura constante com um valor de temperatura que fica em meio termo entre os valores de ligado e desligado do termostato ou controlador.

Por isso, os parâmetros operacionais da regulação PI são otimizados automaticamente por meio dos valores predefinidos de ativação e desativação e do grau de abertura da válvula.

O diferencial afeta a amplificação do regulador e, portanto, não podemos defini-lo para menos de 2k para garantir a estabilidade da regulação.

Em um sistema inundado, isso significa que o fluxo médio de refrigerante é constantemente controlado e adaptado a demanda, com a taxa de circulação diminuindo quando menos refrigerante é injetado.

Esta abordagem para injeção de líquido em um sistema inundado é muito versátil.

Podemos controlar a quantidade de líquido injetado com precisão.

Um efeito direto disso então é uma temperatura superficial média mais baixa do equipamento, resultando em uma variação menor entre o refrigerante e o ar. Isso aumenta a precisão e a eficiência do sistema.

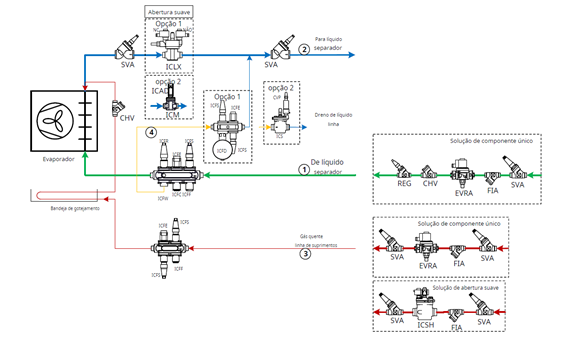

Evaporador com circulação de líquido bombeado e válvula solenoide

Conforme a figura podemos observar uma instalação típica para um evaporador de circulação de líquido bombeado sem degelo por gás quente e também se aplica à evaporadoras de circulação de líquido bombeado com degelo.

Mantemos a temperatura do meio no nível desejado por um termostato digital.

Por exemplo, um EKE 400 que controla a abertura e fechamento da válvula solenoide EVRA, de acordo com o sinal de temperatura do meio de um sensor de temperatura como o AKS 21 por exemplo.

Controlamos a quantidade de líquido injetada no evaporador pela abertura da válvula reguladora manual REG ou ICFR no caso do bloco ICF.

- É importante definir esta válvula reguladora no grau de abertura correto.

Um grau de abertura muito alto levará a operação frequente da válvula solenoide resultando em desgaste prematuro.

Um grau de abertura muito baixo resultará em falta de líquido refrigerante no evaporador e ineficiência do processo.

Evaporador de circulação de líquido bombeado com a válvula AKV modulada por largura de pulso para injeção de líquido

Em vez de injetar periodicamente, como descrito acima, pode-se também adaptar constantemente a injeção de líquido a demanda real.

Isso pode ser feito com uma válvula AKVA ou com um bloco ICF com módulo ICFA.

Medimos a temperatura do ar constantemente e comparamos com a temperatura de referência com um termostato digital.

Quando a temperatura do ar atinge o ponto de ajuste, a abertura da válvula AKVA se reduz.

Esta abordagem para injeção de líquido em um sistema inundado é muito versátil.

A injeção pode ser controlada com precisão, o que aumenta a precisão e a eficiência energética do sistema.

Risers

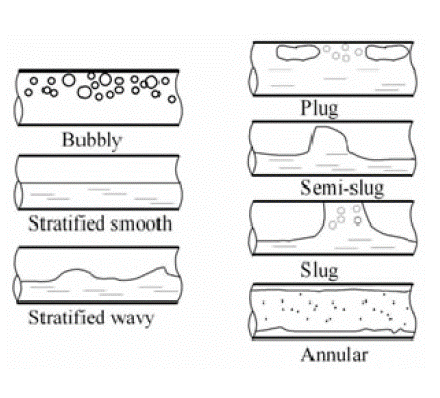

O fluxo de duas fases, ou seja, um fluxo que é uma mistura de gás e liquido, apresenta alguns problemas especiais no que diz respeito ao projeto de tubulação.

O fluxo de duas fases é geralmente aliado na linha de sucção dos evaporadores inundados, que são evaporadores onde mais refrigerante é circulado do que evaporado.

A quantidade evaporada é proporcional a capacidade do trocador de calor e geralmente a situação é descrita como uma capacidade e uma taxa de circulação.

Existem duas considerações principais para linhas de duas fases:

A perda de pressão: A perda de pressão de um fluxo bifásico é muito maior do que de um fluxo monofásico na mesma velocidade. Então a velocidade em linhas bifásicas se mantém geralmente mais baixa do que em linha de apenas gás. Para aplicações de baixa temperatura, a perda de pressão apresenta um grande decréscimo de desempenho. Enquanto para sistemas de termo sifão e autocirculação, a perda de pressão deve ser pequena para garantir a circulação correta.

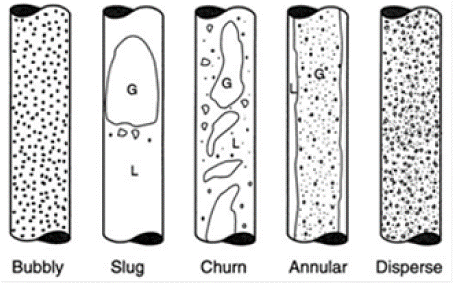

Padrões de fluxo bifásico em tubo horizontal

Observe como uma velocidade de gás mais alta perturba o líquido por meio da fricção na superfície, induzindo ondas que eventualmente alcançam o topo do tubo para envolver as ondas de gás.

Eventualmente, a velocidade torna-se tão alta que as forças de atrito são mais fortes do que as forças gravitacionais e o padrão de fluxo anual é alcançado.

No fluxo anular, o líquido flui em um filme na superfície interna do tubo com o gás de alta velocidade fluindo no centro do tubo.

Em um tubo horizontal, qualquer um desses padrões de fluxo geralmente não é um problema, desde que se considere a perda de pressão.

É prática comum instalar linhas horizontais de duas fases com uma pequena inclinação descendente em direção ao destino. Para garantir assim o transporte do líquido com segurança até o destino.

Em um tubo vertical, entretanto, é muito diferente.

O fluxo descendente apresenta seus próprios problemas, principalmente relacionando-se a queda de pressão do líquido. Possivelmente induzindo flutuações de pressão, mas o transporte do líquido até o destino é quase garantido.

Com o fluxo ascendente, entretanto, o transporte do líquido não se garante e isso pode gerar problemas nos sistemas de refrigeração.

Padrões de fluxo bifásico na vertical

Uma vez que a quantidade de gás se determina pela capacidade de evaporação, geralmente não é uma opção aumentar o fluxo de gás.

No entanto, o mesmo fluxo de gás pode produzir velocidades mais altas em um tubo menor e, portanto, a imagem pode ser vista como o mesmo fluxo de gás com tamanho do tubo menor da esquerda para a direita.

A maioria dos técnicos pensaria intuitivamente que uma velocidade mais alta significa maior perda de pressão, mas este não é o caso com o fluxo bifásico vertical ascendente.

No padrão de fluxo borbulhante, o líquido enche a maior parte do tubo de cima para baixo antes de começar a transbordar para o topo.

Assim a perda de pressão associada a esse fluxo é a altura do tubo, multiplicada pela densidade do líquido e pela constante gravitacional.

Em um exemplo com amônia a -10 graus em um tubo grande com altura de 3 metros isso é 652 quilos por metro cúbico vezes 3 metros vezes 9,81 metros por segundo ao quadrado, resultando em 0,19 bar de perda de carga.

A pressão é provavelmente um pouco menor, pois, por causa das bolhas de gás a densidade média é menor do que a do líquido saturado, embora a diferença não seja tão expressiva.

Reduzir o tamanho do tubo aumenta a velocidade.

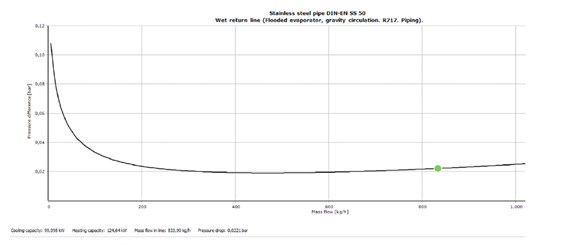

Na próxima imagem está um cálculo do software da Danfoss Cool Selector, de um tubo de 2” com 3 metros e considerando a capacidade do evaporador 100Kw com regime de – 10 graus e fluido refrigerante amônia com taxa de circulação 3.

É notável que a velocidade de 14 metros por segundo é relativamente alta, mas a perda de velocidade é apenas 0,022 bar.

A explicação é que a perda de carga está relacionada ao gás puro correndo em um tubo ligeiramente menor e a fricção deste puxa o líquido para cima.

A perda de pressão gravitacional não é mais a parte principal da perda de pressão, mas sim a perda de pressão justamente pelo atrito mencionado.

Perda de pressão no riser com taxa de circulação elevada

Uma perda de pressão excessivamente alta tem, como mencionado anteriormente, alguns problemas graves.

Em aplicações de baixa temperatura uma perda de pressão de 0,15 bar pode ter um impacto direto e significativo na eficiência e capacidade do sistema.

Para sistemas termo sifão a perda de pressão combinada no tubo de retorno e no trocador de calor deve ser menor do que a pressão de acionamento fornecida pela coluna de líquido na entrada do evaporador.

Semelhante ao cálculo de perda de pressão acima, a pressão motriz é o produto da densidade do líquido, altura e força da gravidade.

A parte vertical do tubo de retorno é, mais ou menos, a mesma que o tubo vertical fornecendo a altura de condução, então um tubo de retorno cheio de líquido fornece uma perda de pressão que é mais ou menos igual a pressão de condução reduzindo a queda de pressão disponível para o evaporador.

Deve-se projetar o tubo de retorno, portanto, com cuidado para evitar uma queda de pressão muito grande.

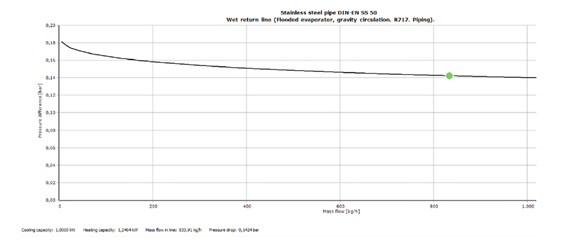

O cálculo mostrado na figura e feito a partir do software Cool Selector, representa uma boa solução.

A perda de pressão é relativamente baixa e mostra que é possível reduzir a capacidade do trocador de calor sem passar para a área onde o tubo de retorno começa a encher-se de líquido e proporciona uma maior perda de pressão.

Devemos adicionar a perda de pressão resultante à perda de pressão no evaporador e a perda de pressão nas válvulas, comparando-a com a pressão motriz. Recomenda-se uma boa margem então para isso.

Também é importante considerar a taxa de circulação na operação de carga parcial dos evaporadores.

Um tubo de retorno vertical projetado corretamente, utilizando dessa forma o fluxo anular é chamado de riser.

O software Cool Selector da Danfoss serve para calcular uma taxa de circulação correta para um riser.

A queda de pressão em risers pode representar deságios ao operar um evaporador em condições de carga parcial.

O evaporador é principalmente dimensionado para uma certa taxa de circulação em plena carga.

Uma regra pratica é que uma taxa de circulação de 3 resulta em operação razoável do evaporador e queda de pressão.

No entanto, é extremamente desafiador controlar a taxa de circulação, assim como a porcentagem em massa do refrigerante evaporado em condições de carga parcial.

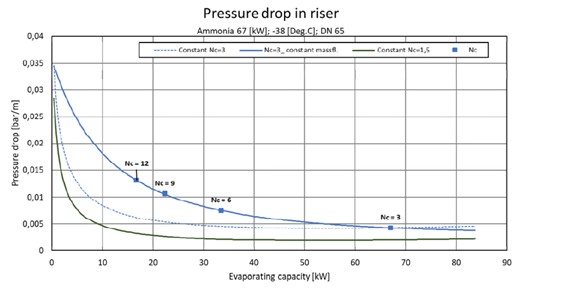

A próxima imagem mostra a queda de pressão em um riser para um evaporador inundado com amônia e tubulação de duas polegadas e meia.

As linhas azuis se cruzam em 67Kw que é a condição de valor de referência em carga total e uma taxa de circulação de 3.

A linha azul contínua mostra a queda de pressão em fluxo de massa constante, portanto, a taxa de circulação varia com as condições de carga parcial.

A linha tracejada azul mostra a queda de pressão a uma taxa de circulação constante, portanto o fluxo de massa varia.

Pode-se ver claramente que a queda de pressão no riser é significativamente menor durante a operação com carga parcial, quando mantemos a taxa de circulação de forma constante.

A linha verde continua representa uma situação com 1,5 em taxa de circulação constante em condições de carga parcial, o que resulta em uma queda de pressão ainda menor.

Isso demonstra claramente que ser capaz de controlar a taxa de circulação de um evaporador inundado pode resultar em um melhor desempenho do sistema de carga parcial.

3. MÉTODOS DE DEGELO

Em aplicações aonde o evaporador opera com temperaturas de evaporação abaixo de zero graus, o gelo irá se formar na superfície do trocador de calor, com sua espessura aumentando com o tempo.

O acúmulo de gelo leva a uma queda no desempenho do evaporador, reduzindo o coeficiente de transferência de calor e bloqueando a circulação de ar ao mesmo tempo.

Esses evaporadores devem, portanto, ser descongelados periodicamente para manter seu desempenho no nível desejado.

Os vários tipos de degelo comumente usados na refrigeração industrial são:

Degelo natural

Obtemos o degelo natural interrompendo o fluxo de refrigerante para o evaporador e mantendo o ventilador funcionando.

Esse método se usa então em ambientes bem acima de zero graus e o tempo do processo de degelo é longo.

Degelo elétrico

Obtemos o degelo elétrico interrompendo o ventilador e o fluxo de refrigerante para o evaporador e ao mesmo tempo ligando um aquecedor elétrico dentro do bloco de aletas do evaporador.

Com uma função de temporizador ou um termostato térmico de degelo, podemos encerrar o degelo quando a superfície de troca de calor estiver completamente livre de gelo.

Embora essa solução seja fácil de instalar e com baixo investimento inicial, o custo da operação devido ao alto custo da eletricidade são consideravelmente mais elevados do que outras soluções.

Degelo a gás quente

Para sistemas de degelo com gás quente, o gás quente será injetado no evaporador a partir da linha de sucção para descongelar a superfície.

Esta solução requer mais controles automáticos do que outros sistemas, mas tem o menor custo operacional ao longo do tempo.

Um efeito positivo da injeção de gás quente no evaporador é principalmente a remoção e retorno do óleo.

Para garantir a capacidade de gás quente suficiente, de tal forma que usamos esta solução apenas em sistemas de refrigeração com três ou mais evaporadores.

Como regra geral, apenas um terço da capacidade total do evaporador pode ser descongelado em um determinado momento.

4. CONTROLES DE DEGELO A GÁS QUENTE

O método de degelo por gás quente é um sistema de degelo de fonte de calor interna projetado no sistema de refrigeração principal.

A alimentação de líquido para os evaporadores é interrompida e assim o gás de descarga dos compressores é direcionado para os evaporadores.

Os sistemas de degelo a gás quente são mais rápidos e mais eficientes em termos energéticos do que suas alternativas de degelo natural ou elétrico.

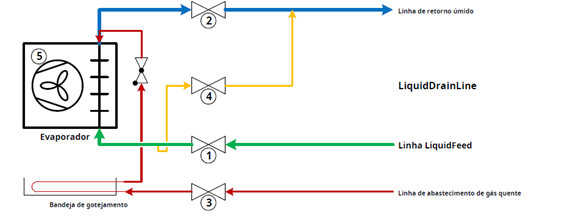

De tal forma que para atingir a operação, o comportamento e o resultado que se esperam, projetamos e controlamos corretamente os sistemas de degelo a gás quente. Veja na figura como é a montagem de um quadro.

Sequência de degelo a gás quente

Para executar e operar sistemas de degelo a gás quente de forma segura e eficiente, é mais importante que as válvulas sejam abertas e fechadas em um determinada sequência e assim o mais importante lentamente e com grande cuidado e controle.

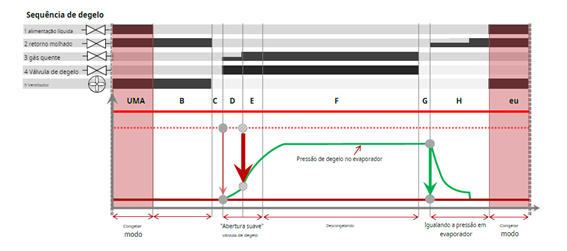

Isso se deve a grande diferença de pressão entre o gás quente e o evaporador e porque as fases gasosas e liquida estão presentes. A figura abaixo mostra uma sequência de degelo a gás quente.

As barras horizontais no topo da figura mostram se uma válvula ou ventilador está aberto/ligado ou fechado/desligado.

Quando uma barra é colorida em preto é porque a válvula está aberta e fechada quando a barra está em cinza.

O gráfico na parte inferior da figura mostra a pressão no evaporador durante a sequência de degelo.

Os números nas válvulas no diagrama principal da figura anterior, correspondem então aos números nesta imagem.

Cada etapa da sequência de degelo a gás quente é descrita nesta imagem.

Modo de congelamento

Neste modo, o processo de congelamento é habilitado e tato a linha de líquido, com a válvula 1 quanto a linha de sucção com a válvula 2 estão na posição aberta.

As válvulas da linha de fornecimento de gás quente 3 para o evaporador individual e a válvula da linha de drenagem de condensado 4 estão fechadas.

Fase de drenagem

Antes da injeção real de gás quente no evaporador, o máximo possível de refrigerante líquido deve ser evaporadora. Esta fase é imprescindível na sequência de degelo, pois reduz qualquer tipo de risco a segurança.

O objetivo da fase de drenagem é reduzir os dois fenômenos a seguir:

- Líquido possivelmente sendo impulsionado e golpes.

- Bolsões de ar implodindo.

Ambos são contribuintes bem conhecidos do golpe de líquido.

O golpe de líquido causa choques extremos de pressão no sistema, que na pior das hipóteses pode levar inclusive a fraturas e rompimentos de componentes, válvulas e tubos.

Fechamos a linha de líquido válvula 1, evitando assim que o refrigerante entre no evaporador.

A linha de sucção úmida válvula 2 permanece aberta. Mantemos os ventiladores do evaporador funcionando para permitir uma evaporação rápida e eficiente do refrigerante líquido.

A duração desta fase depende da temperatura do refrigerante, do volume do evaporador e do fluxo de ar através do evaporador. Normalmente leva apenas alguns minutos.

Apesar da possibilidade de usar outros métodos para liberar o líquido refrigerante nesta fase, o método descrito acima é geralmente o mais aceito e seguro.

Fase de estabilização

A linha de sucção úmida fecha a válvula 2 e os ventiladores param.

Agora todas as válvulas ao redor do evaporador estão fechadas e então qualquer líquido renascente pode ser coletado no fundo do evaporador e para permitir um início suave do processo de degelo.

Fase de abertura gradual

Injeção de gás quente etapas 1 e 2.

Não se recomenda, principalmente recomendado injetar gás quente sem qualquer controle.

Deve-se evitar que o líquido remanescente nas linhas de transporte ou evaporadores cause golpe de líquido e choque térmico.

Além disso, consideramos as diferenças de pressão no evaporador. Isso dependendo do refrigerante utilizado no sistema.

A diferença de pressão em sistemas e CO2 é muito maior em comparação a sistemas de amônia ou freon portanto isso recomenda ainda a necessidade de uma forma controlada de abertura das válvulas.

Como por exemplo, uma temperatura de degelo geralmente aceita de 10 graus em sistemas de CO2 é igual a uma pressão de 47,23 bar.

A pressão de um evaporador a menos 40 graus é de 10 bar. A diferença de pressão é de 37,23 bar.

Uma situação semelhante com amônia resulta apenas em uma diferença de pressão de 5,87 para 7,33 bar, respectivamente.

Deve-se aumentar a pressão do evaporador lentamente.

Existem várias maneiras de fazer isso com as soluções de válvulas Danfoss.

ICSH: A válvula solenoide de dupla posição.

A etapa 1 corresponde a 20% do potencial de abertura da válvula e a etapa 2 permite um aumento suave da pressão no evaporador.

Os passos 1 e 2 são controlados por uma válvula piloto EVM e para máxima liberdade de operação o passo 2 pode ser tomado dependente ou independente do passo 1.

Os passos podem ser controlados por um CLP onde o tempo entre os passos 1 e 2 podem ser definidos com liberdade de acordo com o processo.

ICM: A válvula motorizada proporcional.

A válvula é controlada por atuador, ICAD.

Conectamos o motor ICAD à válvula ICM com um acoplamento magnético.

Permitindo assim facilmente serviço e atividades de manutenção sem a necessidade de abrir a válvula ICM.

Projetamos a válvula para ser controlada de 2 maneiras:

O grau de abertura se controla por um sinal proporcional de 0 a 20 ou 4 a 20 mili amperes ou de 0 a 10 ou 2 a 10 volts.

Desta forma a válvula motorizada abre de forma suave de acordo com a real demanda do processo e pode ter uma longa malha de controle.

ICS + EVM: Uma válvula serva operada ICS com um piloto solenoide EVM atuando como uma válvula solenoide na etapa 2 com um solenoide EVRS atuando na etapa 1.

Fase de degelo:

Durante a fase de degelo real, o objetivo principal é descongelar da forma mais eficiente possível.

Nesta fase a válvula de fornecimento de líquido 1, a válvula de sucção úmida 2 e uma válvula de drenagem de condensado para a linha de fornecimento de gás quente são fechadas e a válvula de fornecimento de gás quente 3 está aberta.

No início do degelo, o gás quente se condensará no evaporador. Durante o ciclo de degelo a pressão no evaporador aumentará gradativamente. Deve-se controlar esta fase, caso contrário, grandes quantidades de gás quente não condensando retornam ao separador de líquido e devem ser comprimidas novamente pelos compressores, diminuindo muito a eficiência energética do sistema de refrigeração.

Controle da fase de degelo:

Degelo controlado por pressão válvula 4, é o método mais comum para controle da pressão de degelo de evaporadores.

O método de controle de pressão é um método simples e confiável, mas não é o mais eficaz.

Controla-se a pressão de degelo à uma pressão de ajuste correspondente a uma pressão saturada de 7 a 12 graus.

A válvula 4 pode ser uma servo válvula de controle principal ICS com piloto CVP de alta pressão, a pressão constante necessária para o processo de degelo.

O gás quente condensará no evaporador e a pressão aumentará gradualmente.

Durante o processo, a quantidade de flash gás aumento natural e a eficiência do processo diminui de forma continua.

Para limitar as perdas de eficiência é recomendável conectar a linha de drenagem de líquido ao separador de líquido com temperatura mais alta.

Esta pressão do separador de líquido deve ser inferior a pressão de controle de degelo.

Deve-se montar uma válvula de retenção a jusante da válvula ICS para evitar que o fluxo de líquido de volta para os evaporadores durante um ciclo de resfriamento.

Controle por drenagem de líquido

Conhecemos o método de controle de drenagem de líquido como método de descongelamento eficaz.

No entanto é menos comum, principalmente devido à falta de soluções de válvulas ideias para tal, instalação complexa e custo mais elevado.

O degelo não se controla por pressão, mas sim pela presença de condensado líquido.

Somente quando o condensador líquido for formado, ele será drenado por uma válvula flutuante no fundo do evaporador.

Esta solução reduz a alimentação de gás quente em cerca de 95% em relação ao controle por pressão.

Para tornar este tipo de solução comercial e tecnicamente atraente a Danfoss projetou uma válvula flutuante modelo ICFD que é acoplada ao bloco ICF.

Esta solução oferece uma solução de drenagem econômica e muito eficiente e simplifica a instalação em comparação com as soluções de flutuação tradicionais.

Sinal de fim de degelo e fase de estabilização

Nesta fase, fecham-se todas as válvulas do evaporador e qualquer líquido renascente no evaporador pode pingar e coletar no fundo do evaporador.

Equalização de pressão do evaporador

Neste ponto, a pressão do evaporador ainda está na pressão de degelo.

E essa pressão deve ser gradualmente equalizada a pressão do separador de líquido.

Para um sistema de CO2, suponha que a temperatura e degelo no final de degelo seja de 12 graus, o que equivale a uma pressão saturada de 47,23 bar.

A pressão do separador de líquido é de menos 40 graus, o que equivale a uma pressão saturada de 10 bar.

A diferença de pressão é comparável à da linha de alimentação de gás quente no início do degelo, ainda bastante elevada em torno de 37,25 bar.

Recomenda-se válvulas de abertura suave para este tipo de aplicação.

ICLX: Uma válvula solenoide de 2 etapas

Controlam-se as etapas 1 e 2 por piloto EVM.

Quando ativa-se a etapa 1 liberamos apenas 10% da capacidade da válvula a pressão do evaporador diminui lentamente.

Somente quando reduzimos a pressão o suficiente a válvula abre totalmente, na etapa 2.

Válvulas motorizada proporcionais ICM também podem ser usadas com esta mesma função de abertura gradual e proporcional de acordo com o processo.

Fase se congelamento de gotículas

Quaisquer gotículas de água entre as aletas do evaporador podem congelar no evaporador para evitar que sejam sopradas para dentro da sala quando os ventiladores ligarem novamente.

Quando as gotas congelam no evaporador os ventiladores são iniciados.

Considerações gerais sobre degelo a gás quente

Pressão de degelo por gás quente

Um engano popular é que quanto mais alta a temperatura do degelo, melhor.

Na realidade vários estudos (Stoecher 1983) indicam que uma fonte de gás com pressão e temperatura mais baixas podem também obter bons resultados.

É mais provável que há uma pressão/temperatura ideal (Hoffenbecker 2005) que alcançaria a maior eficiência.

Tempo de degelo por gás quente

Na refrigeração industrial, é muito comum configurar o degelo com base em um tempo fixo ajustado no início da instalação.

O problema com essa abordagem é que, em muitos casos, esse tempo seria seguro para garantir um evaporador totalmente limpo.

Mas quando o degelo termina mais cedo, a consequência é que a eficiência do degelo cai significativamente.

Descongelamento controlado por pressão x controle de drenagem de líquido

O método de drenagem do líquido é muito importante para a energia e o tempo gasto no descongelamento.

Ele determina quanto da energia contida no gás quente é usada para descongelar o evaporador.

Qualidade do líquido drenado

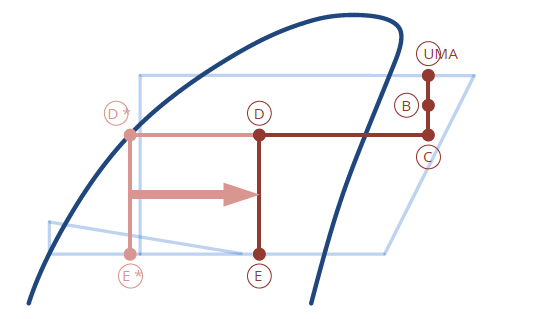

A figura mostra o processo de degelo a gás quem com o diagrama de pressão e entalpia.

O processo mostra a redução da pressão de descarga do compressor para a pressão de fornecimento de gás quente ajustada pela válvula principal de fornecimento de gás quente 3.

A pressão no ponto C não é definida, mas depende dos componentes da linha de degelo a gás quente.

O ponto D corresponde a pressão de degelo no evaporador, porém a posição horizontal de D, a qualidade do dimensionamento, depende do método de drenagem do líquido e é a pressão do evaporador no modo de resfriamento.

Descongelamento controlado por drenagem de líquido

O gás quente estará totalmente condensado até o ponto D, a finalidade da válvula flutuante ICFD na linha de drenagem de gás quente é evitar justamente a passagem de gás.

Descongelamento por controle de pressão

Inicialmente, todo o gás quente fornecido ao evaporador se condensará e a válvula de drenagem verá apenas líquido na sua entrada.

Quando a temperatura no evaporador tiver aumentando, algum gás não será condensado no evaporador e uma mistura de líquido e gás ficará na entrada da válvula.

Este é o processo visto de D* a D na figura mostrada anteriormente.

Selecionar a válvula do tamanho correto par ao degelo por pressão é fundamental. Uma válvula pequena resultará em um maior tempo de degelo e uma válvula grande resultará em um desvio muito grande de gás quente, consumindo muito mais energia na sequência de degelo.

Capacidade de degelo

A quantidade de gás quente necessária para um degelo eficiente depende do tamanho do evaporador, do tempo de degelo solicitado e do método de drenagem de líquido.

Como regra geral, o fluxo de massa de gás quente para cada evaporador requer 2 a 3 vezes o fluxo de massa necessário durante o resfriamento, com base na evaporação completa.

Quanto mais baixa a temperatura de evaporação, mais a proporção vai na direção de 3.

Um terço do número total de evaporadoras na mesma instalação podem ser descongelados ao mesmo tempo.

Ao determinar a vazão mássica necessária para a sequência de degelo, deve-se estar atento a capacidade das válvulas de drenagem de líquido e a pressão na linha de fornecimento de gás quente.

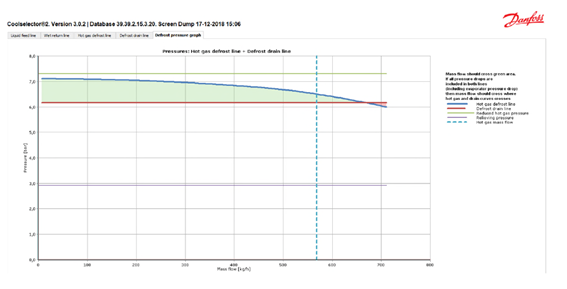

Observe o gráfico de pressão do degelo, aonde no eixo x é mostrado o fluxo de massa de gás quente que corresponde a capacidade de degelo do sistema a gás quente e no eixo y a pressão é mostrada.

Na imagem podemos observar 5 linhas diferentes, por exemplo, a linha vertical rompida é o fluxo de massa especificado de gás quente para o evaporador.

A linha horizontal verde é a pressão de gás quente reduzida B, onde a linha azul sólida é a pressão de degelo de gás quente na entrada do evaporador C, a linha vermelha é a pressão na linha de drenagem e saída do evaporador D e a linha roxa na parte inferior é a pressão de alivio E correspondente a pressão do evaporador no modo de resfriamento.

A área verde entre a entrada do evaporador e a saída do evaporador mostra a queda de pressão disponível para o evaporador durante o degelo.

Assim, se não adicionamos nenhum componente ao final da linha de gás quente para simular a queda de pressão no evaporador. Para que o sistema de gás quente funciona corretamente é importante manter o fluxo de massa de gás quente dentro da área verde.

Se o fluxo de massa ultrapassar essa área realizamos os seguintes passos :

- Aumente a pressão reduzida e compare com a pressão de condensação do sistema

- Diminua o fluxo de massa de gás quente ao custo de um degelo mais lento

- Diminua a pressão de degelo e, portanto, a temperatura de degelo, ao custo também de um degelo mais lento.

Injetando gás quente

Todos os exemplos que citaremos são com injeção de gás quente em evaporadores na parte superior.

Este método é geralmente visto como uma solução segura com um risco muito baixo de golpes e choques térmicos.

Outros métodos de injeção de gás quente podem ser usados com segurança, mas geralmente requerem documentação e projeto mais detalhados para garantir de fato a segurança.

Golpe de líquido

Impactos de alta pressão que ocorrem no sistema de refrigeração.

Dois fatores principais devem ser vistos a esse respeito:

Impacto de pressão causado por líquido propelido por gás em linhas de gás onde bolsas de líquido estão presentes. Pode ocorrer normalmente em linhas de alimentação de gás quente e na sucção úmida.

O projeto deve ser com o fim de que não possam ocorrer bolsas de líquido e que as válvulas se abram lentamente.

Impacto de pressão causado pelo colapso de bolsas de gás em linhas de líquido presas pelo líquido em movimento.

Reduzimos o impacto removendo então, o máximo de líquido possível do evaporador antes do descongelamento. Tendo um projeto de tubo menor onde possível, procedimentos de válvula de abertura lenta e pressão de alimentação de gás quente limitada.

Drenando o condensador das linhas principais de gás quente para evitar o golpe de liquido.

Quando uma linha de gás quente não é operada, os gases restantes condensam-se facilmente.

É uma boa prática instalar as linhas de gás quente com declives e em seguida, instalar sistemas de drenagem no ponto mais baixo.

Pode ser uma válvula flutuante, ou seja, ICF com o módulo ICFD ou uma válvula de expansão ativada periodicamente para drenar os tubos de gás quente e assim evitar o golpe de líquido.

Diferença máxima de pressão operacional

Válvulas de controle automático, como válvulas solenoide ou válvulas motorizadas, requerem uma certa força para permitir uma abertura suave.

A força necessária depende do projeto e dos parâmetros do sistema.

Um parâmetro importante do sistema é o diferencial de pressão na válvula.

Quanto maior for, mais força é necessária.

Para válvula solenoide, esta força depende da potência da bobina fornecida.

Para válvulas motorizadas é a potencial do atuador fornecido.

Portanto, para todas as válvulas o diferencial máximo de pressão operacional é um fator conhecido.

Em sistemas de refrigeração a diferença de pressão pode ser bastante considerável, principalmente para linhas de alimentação de gás quente ou sucção úmida, sendo necessária a verificação.

As válvulas solenoide Danfoss do modelo ICS com piloto EVM tem um diferencial máximo de pressão operacional de 40 bar com bobina de corrente alternada de 20 watts.

Evaporador de expansão direta com degelo por gás quente

O exemplo de aplicação da imagem é de um sistema com evaporador de expansão direto com degelo por gás quente.

Vamos mostrar a mesma aplicação a seguir com escala de equipamentos maiores e uma aplicação de maior capacidade.

Embora este método de descongelamento não seja comum, é ainda menos comum para sistemas com evaporadoras de amônia de expansão direta e é mais aplicável a sistemas fluorados e de CO2.

Aplicamos a solução para componentes na linha de gás quente e linha de alimentação de líquido apenas para sistemas de amônia.

Ciclo de Refrigeração

A válvula solenoide ICFE na linha de líquido permanece aberta. Controlamos a injeção de líquido pela válvula motorizada ICM.

O ventilador permanece funcionado por 120 a 600 segundos.

A válvula solenoide de duas etapas ICLX ou a válvula motorizada ICM na linha de sucção permanece aberta e a válvula solenoide de degelo ICFE na linha de alimentação de gás quente se mantém fechada.

A servo válvula ICS na linha de descarga permanece assim aberta por sua válvula solenoide com piloto EVM.

Ciclo de degelo

Após o início do ciclo de degelo, a válvula solenoide de injeção de líquido ICFE ou EVRA na linha 1 fica fechada, dependendo do tamanho do evaporador para bombear o líquido do evaporador.

Os ventiladores são parados e os pilotos da válvula ICLX são desenergizados.

O servo pistão permanece aberto pela pressão do gás quente.

No entanto, no modo de resfriamento, o gás quente condensa na válvula ICLX fria, de modo que a câmara do pistão do servo é preenchida com líquido na pressão do gás quente.

A pressão entre o gás quente e a linha de sucção é equalizada pelo piloto quando desenergizado na válvula ICLX e no servo pistão a câmara é drenada lentamente pela linha de drenagem do piloto.

A pressão equalizada entre a câmara do pistão e a linha de sucção permite então que a mola principal empurre o servo pistão pra baixo para fechar a válvula.

O tempo exato decorrido desde quando as válvulas piloto mudam de posição até o fechamento completa da válvula depende da temperatura, pressão, refrigerante e tamanho da válvula.

Portanto, não é possível estabelecer um tempo de fechamento exato para as válvulas, mas pressões mais baixas geralmente resultam em tempos de fechamento mais longos.

É muito importante considerar os tempos de fechamento quando se usa o degelo a gás quente em evaporadores.

Um atraso adicional de 10 a 20 segundos é necessário para que o líquido no evaporador se estabeleça no fundo sem bolhas de vapor.

A válvula solenoide ICFE na linha de fornecimento de gás quente é então aberta e fornece o gás quente ao evaporador.

Como alternativa a válvula solenoide ICFE, uma válvula solenoide ICSH de dupla posição pode servir para fornecer gás quente.

A vantagem da válvula solenoide de dupla posição ICSH é que ela é aberta em duas etapas, o que permite um aumento suave de pressão no evaporador.

Durante o ciclo de degelo, a válvula solenoide piloto EVM para a servo válvula ICS fica fechada.

Assim controla-se a ICS pelo piloto de pressão diferencial CVPP.

O piloto CVPP para a ICS na linha de descarga cria então uma pressão diferencial, entre a pressão do gás quente e a pressão do receptor.

Esta queda de pressão garante que o líquido que é condensado durante o descongelamento seja forçado a sair para a linha de líquido através da válvula de retenção CHV.

Quando a temperatura no evaporador, medida por um sensor de temperatura como o AKS 21 por exemplo, atinge o valor definido se encerra o degelo.

A válvula solenoide ICFE na linha de alimentação de gás quente fica fechada, a válvula solenoide EVM na ICS na linha de descarga fica aberta e a válvula solenoide de duas etapas ICLX permanece aberta.

Por causa da alta pressão diferencial entre o evaporador e a linha de sucção após o degelo, é necessária usar uma válvula solenoide de duas etapas como a ICLX da Danfoss.

A válvula solenoide terá uma capacidade de apenas 10% em alta pressão diferencial permitindo que a pressão seja igualada antes de abrir totalmente.

Assim garante um funcionamento suave e evitar retorno de líquido na linha de sucção e golpes.

Como alternativa a válvula solenoide de duas etapas ICLX, uma válvula motorizada ICM com atuador ICAD pode ser usada para abertura suave da linha de sucção.

Recomenda-se isso para linhas de amônia e CO2 para um controle mais preciso.

Depois que a ICLX ou ICM abrir totalmente a ICFE na linha de líquido é aberta para iniciar novamente o processo de refrigeração.

O ventilador é iniciado após um retardo para congelar as gotas de líquido remanescentes na superfície do evaporador.

Evaporador com expansão direta de grande escala

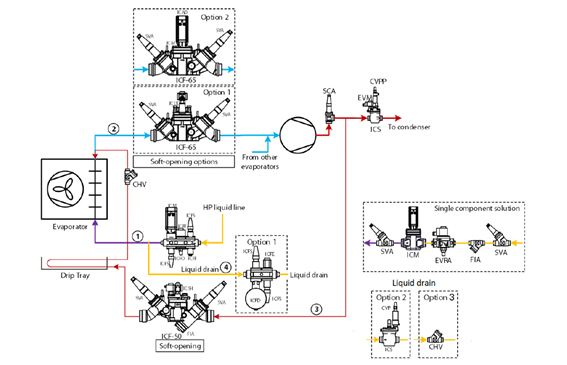

Evaporador com circulação de líquido bombeado com sistema de degelo por gás quente

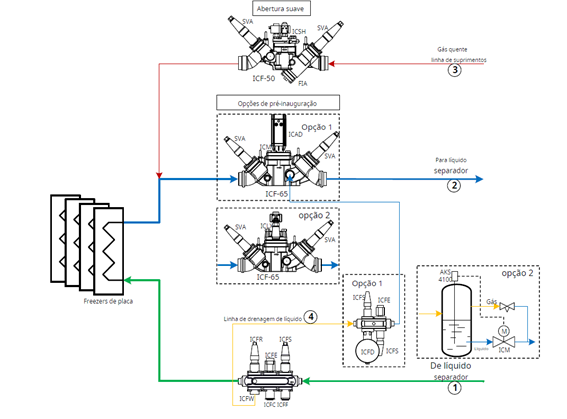

A figura mostra as opções típicas de instalação para evaporadores de circulação de líquido bombeado com sistemas de degelo por gás quente.

Este exemplo de aplicação mostras estações de válvula ICF que acomodam até 6 módulos no mesmo bloco.

A mesma aplicação aparece também com aplicações de grande escala e maior capacidade, conforme o exemplo anterior.

Ciclo de refrigeração

A válvula solenoide ICFE ou EVRA na linha de líquido, linha 1, permanece aberta.

Crontola-se a injeção de líquido pela válvula reguladora manual ICFR e REG.

A válvula solenoide de duas etapas ICLX na linha de sucção permanece aberta, alternativamente usamos uma válvula motorizada ICM ao invés da ICLX.

E a válvula solenoide de degelo ICFE e EVRA permanece fechada.

Recomenda-se o uso de uma válvula ICM para abrir de forma lenta na linha de sucção úmida em sistemas de CO2.

Ciclo de degelo

Após o início do ciclo de degelo, a solenoide de alimentação de líquido ICFE fica fechada.

O ventilador é mantido funcionando por 120 a 600 segundos, dependendo do tamanho do evaporador, para bombear o líquido do evaporador.

Os ventiladores são parados e os pilotos da válvula ICLX são desenergizados.

O servo pistão fica aberto pela pressão do gás quente.

No entanto, no modo de resfriamento, o gás quente condensa na válvula ICLX fria de modo que a câmara do pistão do servo é preenchida com líquido na pressão do gás quente.

A pressão entre o gás quente e a linha de sucção é equalizada pelo piloto, quando desenergizado na ICLX e a câmara do pistão do servo é drenada lentamente pela linha de drenagem do piloto.

A pressão equalizada entre a câmara do pistão e a linha de sucção permite assim que a mola principal empurre o servo pistão para baixo para fechar a válvula.

O tempo exato decorrido desde quando as válvulas piloto mudam de posição até o fechamento completo da válvula depende da temperatura, pressão refrigerante e tamanho da válvula.

Portanto, não é possível estabelecer um tempo de fechamento exato para as válvulas, mas pressões mais baixas geralmente resultam em tempos de fechamento mais longos.

É muito importante considerar os tempos de fechamento quando se usa o degelo a gás quente em evaporadores.

É necessário um atraso adicional de 10 a 20 segundos para que o líquido no evaporador se estabeleça no fundo sem bolhas de gás.

A válvula solenoide ICFE ou EVRA na linha de fornecimento de gás quente é então aberta e fornece gás quente ao evaporador.

Como alternativa a válvula solenoide ICFE, pode- se usar uma válvula solenoide ICSH de dupla posição para fornecer o gás quente.

O benefício da válvula solenoide ICSH de dupla posição é que ela é aberta em 2 etapas, o que permite um aumento suave de pressão no evaporador.

Durante o ciclo de degelo, controla-se o grau de abertura da válvula flutuante de alta pressão ICFD na linha de drenagem de líquido pelo nível de gás quente condensado no módulo ICFD.

Dessa forma, o módulo ICFD drena o líquido apenas para o lado de baixa pressão, linha de sucção.

O gás não condensado pode contornar a ICFD através de um pequeno orifício de derivação de gás.

A solução ICFD pode reduzir o gás em 90%.

A solução ICFD também funciona com uma válvula servo operada por contrapressão ICS + piloto tipo CVP.

Quando a temperatura no evaporador medida pelo sensor de temperatura como AKS 21 atinge o valor definido o degelo é encerrado, a válvula solenoide ICFE na linha de alimentação de gás quente é fechada e a válvula solenoide de duas etapas ICLX ou a válvula motorizada ICM abre.

Por causa da alta pressão diferencial entre o evaporador e a linha de sucção, é necessário aliviar a pressão lentamente, permitindo que a pressão seja equalizada antes de abrir totalmente para garantir um funcionamento suave e evitar retorno de líquido na linha de sucção.

Depois que a ICLX ou a ICM abrem totalmente, a válvula solenoide de fornecimento de líquido ICFE na linha de alimentação de líquido é aberta para iniciar o ciclo de refrigeração.

O ventilador é iniciado após um pequeno período para que as gotas de líquido remanescentes na superfície do evaporador.

Aplicação especial: Degelo de congeladores a placas

O descongelamento com gás quente de congeladores de placa difere um pouco do descongelamento de um refrigerador de ar.

O descongelamento de um congelador de placas é principalmente necessário para remover o produto congelado do congelador e, portanto, e descongelamento faz parte do ciclo de produção.

Por esse motivo, o degelo de um congelador deve ser o mais rápido possível.

Além disso, o produto fica em contato com o congelador de placas e um degelo rápido e bem controlado é fundamental para a qualidade do produto.

Um mau degelo pode descongelar parcialmente o produto, o que reduz significativamente a qualidade.

Normalmente, realiza-se o degelo em menos de 3 minutos, que é a principal diferença dos congeladores de a, onde o tempo de degelo é significativamente maior.

Assim como acontece com os resfriadores de ar, controla-se o degelo de um congelador de placas por uma válvula flutuante ou por contrapressão. Onde recomenda-se o controle da válvula flutuante por proporcionar o degelo com a menor temperatura de placa possível, garantindo a melhor qualidade do produto.

A capacidade de degelo de um congelador é muito alta, o ICFD nem sempre é suficientemente grande.

Alternativamente uma válvula principal ICM controlada com um transmissor de nível AKS 4100 pode funcionar como uma válvula flutuante.

É uma solução mais complexa e cara.

No entanto, podemos atender muitos congeladores de placas por uma única ICM em combinação com o AKS 4100.

O ciclo de degelo é ligeiramente diferente do ciclo de degelo para resfriador de ar.

Em particular, o tempo gasto para bombear o evaporador simplesmente não é necessário.

Em vez disso, aplicamos o gás quente.

O degelo de fato começa assim que o congelador é esvaziado.

Geralmente finaliza-se o degelo por um temporizador, mas em alguns casos a pressão de degelo no freezer é usada para determinar quando a placa está acima do ponto de congelamento.

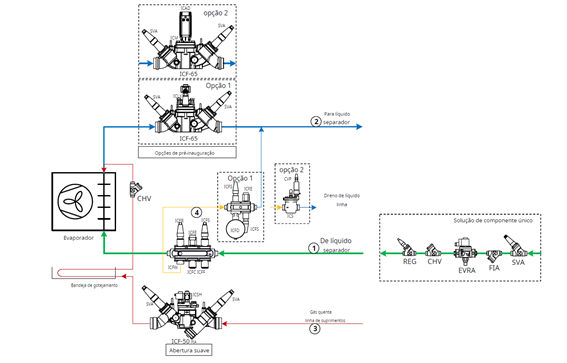

Congelador de placa com sistema bombeado e degelo por gás quente

As soluções mostradas são opções que dependem da capacidade de resfriamento do congelador a placas e do refrigerante. Recomendamos na linha de sucção 2 uma ICF-65 com ICM opção 1 para sistemas de amônia e CO2.

Já que a alternativa ICLX possui um longo tempo de fechamento que deve ser considerado no descongelamento de um congelador a placas.

O tempo de fechamento estendido da ICLX pode levar ao desvio de gás quente para a linha de sucção úmida, o que aumenta, assim o consumo de energia para a sequência de degelo.

Podemos usar a ICF 65 com ICLX opção 2 se o tempo de degelo do congelador a placas for menos crítico para a qualidade do produto congelado no congelador a placas.

Na linha de drenagem de líquido 4 o uso do módulo ICFD opção 1 se limita pela capacidade e demanda de degelo do freezer de placas e do refrigerante.

O módulo ICFD está disponível apenas para sistemas de amônia e CO2.

A opção 2 para a linha de drenagem de líquido 4 é enviar o condensador para um vaso com um transmissor de nível de líquido AKS 4100.

Além disso, uma válvula reguladora permite que o gás passe para evitar o aumento da pressão no vaso.

Enquanto uma válvula motorizada ICM é controlada pelo transmissor de nível para drenar o líquido do vaso, esta solução seria também uma alternativa para sistema de CO2

Loja Virtual

Loja Virtual