Antes de começar essa leitura, acompanhe a parte 01 do Curso de Refrigeração Industrial.

!

Vamos falar sobre controles do compressor

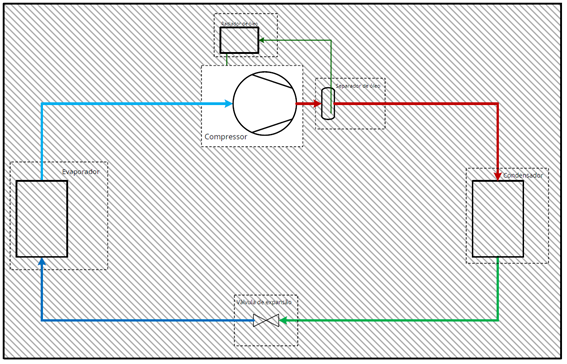

O compressor é o coração do sistema de refrigeração e possui duas funções básicas.

Manter a pressão no evaporador para que o refrigerante evapore na temperatura necessária e comprima o refrigerante para que seja condensado em uma temperatura mais elevada.

A função básica do controle do compressor, portanto, é ajustar a capacidade do compressor a demanda real do sistema de refrigeração para que a temperatura de evaporação necessária se mantenha.

Se a capacidade do compressor for maior que a demanda, a pressão de evaporação e a temperatura serão menores que as requeridas e vice-versa.

Além disso, o compressor não deve operar fora da faixa de operação de projeto, para a segurança mecânica, operacional e eficiência energética do sistema de refrigeração.

Controle de fluxo reverso

Evite em todos os momentos o fluxo reverso e a condensação do refrigerante durante a parada do condensador para o separador de óleo e o compressor.

Para compressores de pistão, o fluxo reverso pode resultar em golpe de liquido, já para compressores de parafuso, o fluxo inverso pode causar rotação reversa e danos aos mancais do compressor. É possível evitar este fluxo reverso, sendo necessário instalar uma válvula de retenção na saída do separador de óleo.

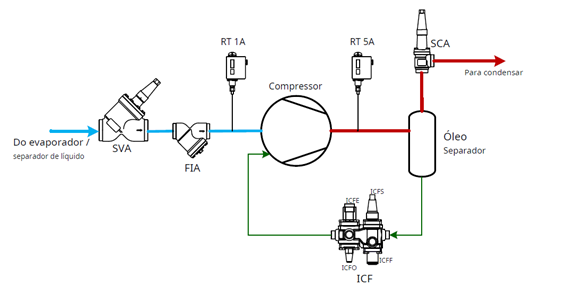

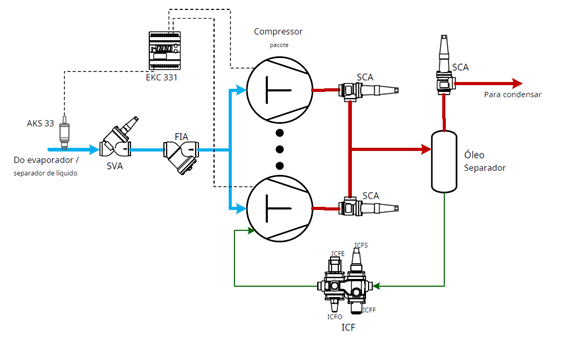

No diagrama, podemos observar um exemplo de aplicação de controle de fluxo reverso.

A válvula de retenção SCA pode funcionar como válvula de retenção quando o sistema está funcionando e também pode bloquear a linha de descarga para serviço como válvula de bloqueio, possuindo ambas as funções em um mesmo corpo.

Esta solução de válvula de bloqueio e retenção combinadas é mais fácil de instalar e tem menor resistência ou fluxo.

Principalmente em comparação com uma válvula de bloqueio combinada com a instalação de uma válvula de retenção. Sendo assim, a perda de carga do sistema é menor quando utilizamos uma válvula que conjuga as duas funções.

Quando selecionar uma válvula de retenção considere a capacidade e não apenas o tamanho do tubo onde irá instalar a válvula.

Os pressostatos RT1A e RT5A aparecem na linha de sucção e na linha de descarga do compressor.

É importante ter pressostatos para operação de desligamento em caso de a pressão não respeitar o valor ajustado para sucção e descarga.

Nem todos os compressores vêm com controles e chaves de segurança embutidos, portanto o RT1A e RT5A funcionam para esta aplicação.

Os pressostatos nem sempre aparecem nos exemplos e diagramas de aplicação, mas sempre devem estar presentes no compressor para segurança do equipamento e processo.

Controle da pressão de sucção

Durante a inicialização ou após o degelo, a pressão de sucção precisa ser controlada, caso contrário, pode ficar muito alta e o motor do compressor ficará sobrecarregado podendo, assim ser danificado devido a esta sobrecarga operacional.

Você pode solucionar esse problema iniciando a operação do compressor com carga parcial.

Use os métodos de controle de capacidade para iniciar o compressor com carga parcial, por exemplo, descarregar parte dos pistões para compressores alternativos de pistão ou desviar algum gás de sucção para compressores de parafuso com válvulas específicas.

Controle a pressão de sucção para compressores alternativos.

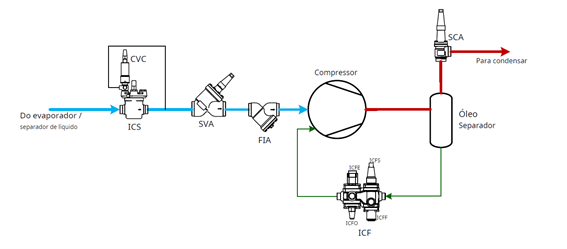

Ao instalar uma válvula reguladora de pressão na linha de sucção, que não abrirá até que a pressão da linha de sucção cai abaixo do valor definido, a pressão de sucção se manterá abaixo de um certo nível, conforme diagrama mostrado.

A fim de controlar a pressão de sucção durante a inicialização, após o degelo ou em outros casos quando a pressão de sucção pode ser muito alta, a válvula servo operada por piloto modelo ICS com a válvula piloto controlada por contrapressão modelo CVC é instalado na linha de sucção.

A válvula ICS não abrirá até que a pressão de sucção a jusante caia abaixo do valor ajustado no piloto CVC.

Desta forma, o gás de alta pressão na linha de sucção pode ser liberado gradualmente para o compressor, o que garante uma capacidade gerenciável para o motor do compressor, protegendo e assegurando a melhor eficiência do processo de refrigeração.

Controle de capacidade do compressor

O compressor em um sistema de refrigeração é normalmente selecionado pela capacidade de atender a carga de resfriamento mais alta possível.

No entanto, a carga de resfriamento durante a operação normal é geralmente menor do que a carga de resfriamento projetada. Isso significa que sempre é necessário controlar a capacidade do compressor para que corresponda à carga de resfriamento real.

Existem várias maneiras comuns de controlar a capacidade do compressor, falaremos agora sobre algumas delas:

1. Controle de etapa

Isso significa descarregar cilindros em um compressor multicilindros.

Abrir e fechar as portas de sucção de um compressor de parafuso ou iniciar e parar alguns compressores em um sistema multicompressor. Este sistema é simples e conveniente.

Além disso, a eficiência diminui muito pouco durante o controle de carga parcial por etapa.

Embora este ajuste seja por natureza mais grosseiro do que muitos outros tipos de ajuste. É especialmente aplicável a sistemas com vários compressores alternativos multicilindros.

O dispositivo mais comum usado para controlar a capacidade de um compressor de parafuso é a válvula deslizante.

2. Controle de válvula deslizante

A ação da válvula permite que parte do gás de sucção evite ser comprimido.

Além disso, a válvula permite uma modulação suave e contínua da capacidade de 100% até 10%, mas sua eficiência cai com carga parcial, geralmente de forma significativa.

3. Controle de velocidade variável

Está solução é aplicável a todos os tipos de compressores e muito eficiente.

Um motor elétrico de duas velocidades ou um inversor de frequência servem para variar a velocidade do compressor. Esse motor regula a capacidade do compressor operando em alta velocidade quando a carga de resfriamento é alta.

Por exemplo: em período de carga e em baixa velocidade quando a carga de resfriamento é menor, após estabilização do processo ou com temperaturas de armazenamento.

O inversor de frequência pode variar a velocidade de rotação continuamente para satisfazer a demanda real do processo. O inversor observa:

- os limites mínimos e máximos,

- controle de velocidade,

- temperatura e pressão,

- proteção do motor do compressor

- limites de corrente e torque.

Desvio de gás quente

Esta solução é aplicável a compressores com capacidades fixas e mais típicos em sistemas de refrigeração comercial.

Em sistemas de refrigeração industrial é como uma medida de segurança para evitar uma pressão de sucção excessivamente baixa quando ocorre uma queda repentina da carga de resfriamento.

Para controlar a capacidade de refrigeração, desvia-se parte do fluxo de gás quente na linha de descarga para o circuito de baixa pressão.

Isso funciona como uma resposta rápida a uma queda repentina na carga de resfriamento, adicionando assim uma carga de resfriamento extra ao sistema quando o compressor está diminuindo seu trabalho.

Isso geralmente diminui a eficiência do sistema.

Vamos verificar um exemplo de controle de etapas da capacidade do compressor através de um diagrama:

Uma solução de controle de etapas para a capacidade do compressor é usar um controlador de etapas, por exemplo um Danfoss EKC 331.

O EKC 331 é um controlador de quatro etapas com até quatro saídas de relé. Controla a carga/descarga dos compressores e pistões ou do motor elétrico do compressor de acordo com a pressão de sucção por um sinal de um transmissor de pressão, por exemplo um Danfoss AKS 33.

Com base em um controle de zona neutra, o EKC 331, pode controlar um sistema de até quatro etapas de um compressor de tamanho igual ou alternativamente dois compressores controlados por capacidade. Cada um com a sua respectiva válvula de descarga.

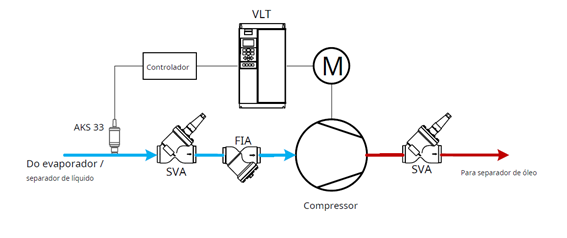

Controle de capacidade de velocidade variável

Vamos verificar agora um controle de capacidade de velocidade variável:

O inversor de frequência VLT é operado por um módulo controlador que ajusta o sinal de controle para o inversor a partir de um sinal de entrada de um transmissor de pressão como o AKS 33 mostrado na figura.

O módulo controlador pode ser um Danfoss AK-CC ou um módulo de CLP também.

O inversor de frequência também pode receber o sinal do transmissor de pressão e funcionar sem um controlador separado. O controle utilizando inversor de frequência oferece as seguintes vantagens:

- Economia de energia

- Melhor controle e qualidade do produto

- Redução de ruído

- Vida útil mais longa

- Instalação simplificada

- Controle completo e fácil de usar

Solução por By-Pass

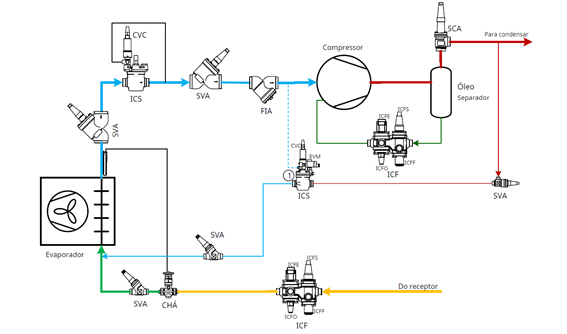

Agora vamos verificar o diagrama da solução por by-pass de gás quente e como ela funciona:

O by-pass de gás quente pode ser usado em casos específicos para compensar uma carga de resfriamento repentinamente reduzida.

Normalmente, em instalações de refrigeração industrial, os compressores serão controlados por velocidade ou por etapas. No entanto, esses controles podem ser muito lentos para reagir nos casos em que há uma queda repentina na carga de resfriamento.

Esta queda repentina fará inicialmente com que o compressor diminua a pressão de sucção.

Por isso o by-pass de gás quente pode ser usado como uma resposta rápida à essa diminuição repentina na carga de resfriamento, o que evitará que a pressão de sucção caia muito.

O gás quente é desviado para o evaporador até que o compressor desacelere para corresponder a carga de resfriamento reduzida.

O by-pass de gás quente é ineficiente em termos de energia e não deve ser usado como solução primária para controlar o compressor, mas sim como medida de segurança para evitar pressão de sucção excessivamente baixa.

A válvula servo operada ICS como o piloto CVC é para controlar o fluxo de desvio do gás quente de acordo com a pressão na linha de sucção.

O piloto CVC é controlado por contrapressão, abrindo a ICS e aumentando o fluxo de gás quente quando a pressão de sucção está abaixo de valor definido. Desta forma, a pressão de sucção na frente do compressor é mantida constante e assim a capacidade de refrigeração satisfaz a carga de resfriamento real.

Controle de temperatura de descarga com injeção de líquido

Os fabricantes de compressores geralmente recomendam limitar a temperatura de descarga abaixo de um determinado valor para evitar o superaquecimento do compressor e de suas peças.

Isso prolonga sua vida útil e evitando o superaquecimento do óleo, fato que compromete suas propriedades de lubrificação e pode danificar o compressor.

Pensando no diagrama de refrigeração para pressão e entalpia, pode se ver quando a temperatura de descarga esta alta quando o compressor:

- funciona com diferencial de alta pressão

- recebe gás de sucção altamente superaquecido

- funciona com controle de capacidade por by-pass de gás quente

Existem várias maneiras de reduzir a tempera de descarga.

Uma maneira é instalar cabeçotes resfriados a água em compressores alternativos.

Outro método é a injeção de líquido, que envolve o refrigerante líquido da saída do condensado ou receptor, sendo injetado na linha de sucção, no resfriador intermediário entre os compressores ou na porta lateral do compressor parafuso.

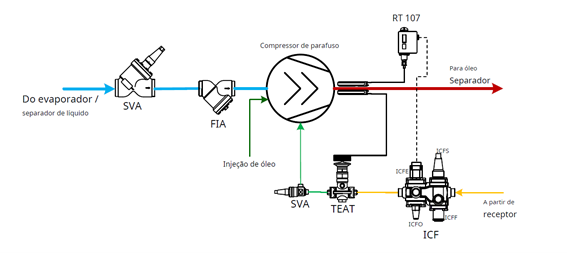

Nesta imagem podemos verificar um exemplo de injeção de líquido com válvula de injeção termostática.

Quando a temperatura de descarga sobe acima do valor definido do termostato RT 107, o termostato irá energizar a válvula solenoide que iniciará a injeção de liquido na porta lateral do compressor parafuso.

A válvula de injeção termostática TEA controla o fluxo do liquido injetado de acordo com a temperatura de descarga o que evita que a temperatura de descarga suba ainda mais.

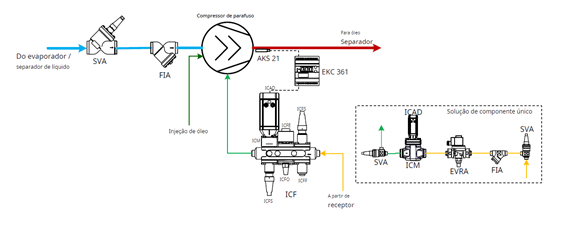

Agora vamos observar a injeção de liquido através de uma válvula motorizada.

Uma solução eletrônica para controle de injeção de liquido é usar a válvula motorizada proporcional ICM.

Um sensor de temperatura AKS 21 registrará a temperatura de descarga e transmitirá um sinal ao controlador de temperatura EKC 361. O controlador é ativado e o atuador ICAD ajusta o grau de abertura da válvula ICM de maneira proporcional para limitar e manter a temperatura de descarga de acordo com o padrão estabelecido e de forma constante, se adaptando as variações do processo de maneira proporcional.

Controle com Economizer

Um economizer é usado para aumentar a capacidade e eficiência do sistema, no entanto as pulsações do compressor são transferidas para a linha do economizer. Isso danifica os componentes e eleva a vibração nas válvulas e componentes, o que de fato aumenta os custos de manutenção e o tempo de inatividade se não for cuidado.

As pulsações precisam ser amortecidas para evitar danos aos componentes.

O dimensionamento correto e bem considerado das linhas do Economizer são necessários para reduzir as pulsações e golpes.

O Danfoss Eco Damper combina três componentes em uma solução de alto impacto que reduz as pulsações significativamente e garante alta confiabilidade operacional.

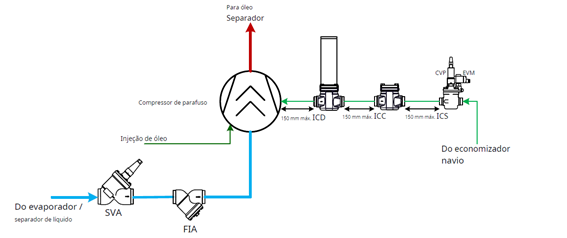

Vamos observar uma imagem deste sistema para podermos entender o seu funcionamento e aplicação.

A solução Eco Damper consiste em 3 componentes, o eco damper ICD, a válvula eco check ICC e uma válvula de controle de pressão, como uma válvula ICS com piloto CVP por exemplo.

A combinação mostrada no exemplo de aplicação pode amortecer pulsações em até 80% e evitar a falha prematura dos componentes do economizer além de reduzir o tempo de parada do sistema. A unidade de solução eco damper tem um efeito de amortecimento de banda larga exclusivo na faixa de trabalho de 100 a 500 Hz.

O suporte em segmentos de tubo é essencial para reduzir as pulsações e assim reduzir as vibrações induzidas pelas pulsações.

Portanto, cada segmento de tubo entre os componentes na solução eco damper deve ser fixado a um elemento de suporte de tubo que pode absorver as pulsações.

O tubo do eco damper ICD também deve ser fixado a um elemento de suporte para absorção.

Este sistema pode ser aplicado em CO², amônia e em gás como o R134A e o R407C.

Loja Virtual

Loja Virtual