Nessa primeira parte de nosso curso de refrigeração industrial vamos falar sobre a utilização de gases refrigerantes e o sistemas em que estão presentes.

Os sistemas de refrigeração que trabalham com a compressão de gás utilizam o calor absorvido ou liberado em uma mudança de fase: o calor latente dos refrigerantes. Assim, a temperatura muda de acordo com a pressão do refrigerante.

Entretanto, é necessário considerar alguns conceitos para entender esse processo.

Para ver mais conteúdos como esse, acesse nossos Cursos Certificados Vaportec.

Fluidos refrigerantes

O refrigerante é o meio que transporta energia do evaporador para o condensador.

Primeiramente, o refrigerante é pressurizado em diferentes níveis de pressão, níveis de pressão de evaporação e níveis de pressão de condensação. Assim, é possível absorver calor da fonte, como uma câmera fria, por exemplo, e liberar calor para o dissipador de calor, no caso, o meio.

Dessa forma, o fluido atua como um transportador de calor, entre o meio a ser refrigerado e o sistema. O refrigerante evapora-se e absorve o valor do ambiente que será resfriado.

Uma vez que o refrigerante evapora, ele é comprimido a um nível de pressão mais alto. Assim, a temperatura de saturação é mais alta do que a temperatura ambiente para o refrigerante condensar e liberar calor.

Quando o refrigerante está totalmente condensado, ele é expandido para abaixar a pressão. Assim, a pressão de evaporação corresponde a uma temperatura de saturação que é baixa o suficiente para que o refrigerante absorva o valor do ambiente resfriado, evaporando e repetindo os processos.

Sendo assim, em um sistema de amônia para resfriamento de uma câmara fria, por exemplo, o processo possui as seguintes etapas:

- – inicia pela compressão do gás de amônia por meio do compressor;

- – em seguida a condensação do gás em líquido através do condensador;

- – expansão do gás dentro de um reservatório de líquido com pressão e temperatura controlada;

- – bombeamento para o sistema de evaporadores e retorno para recompressão;

- – e, por fim, a reinicialização do processo.

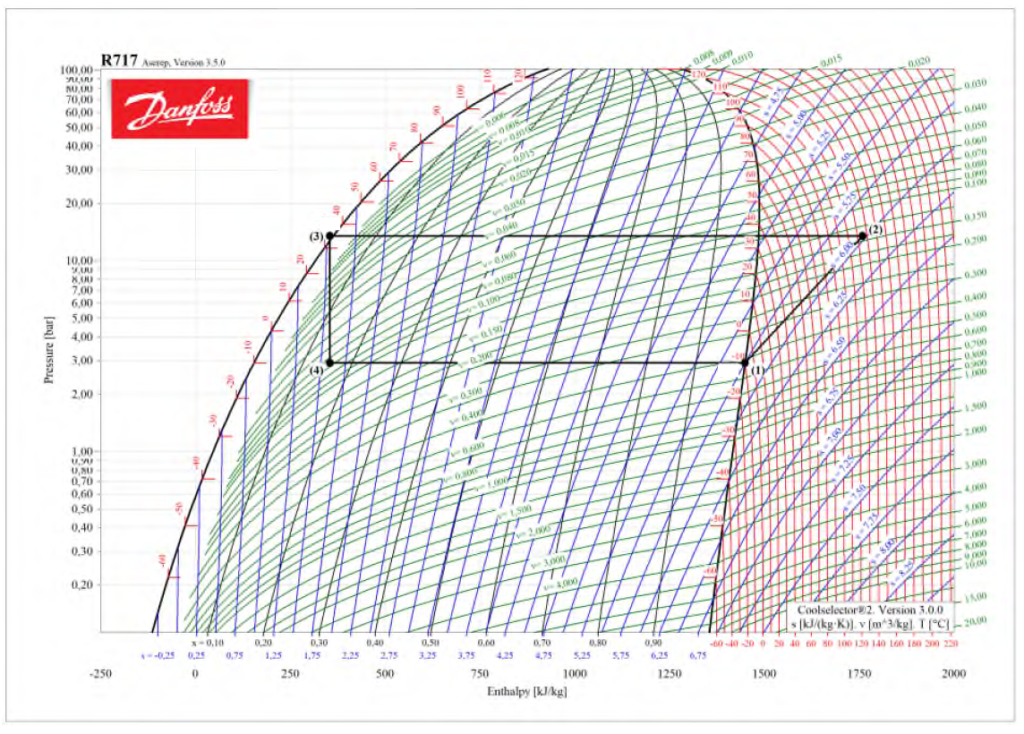

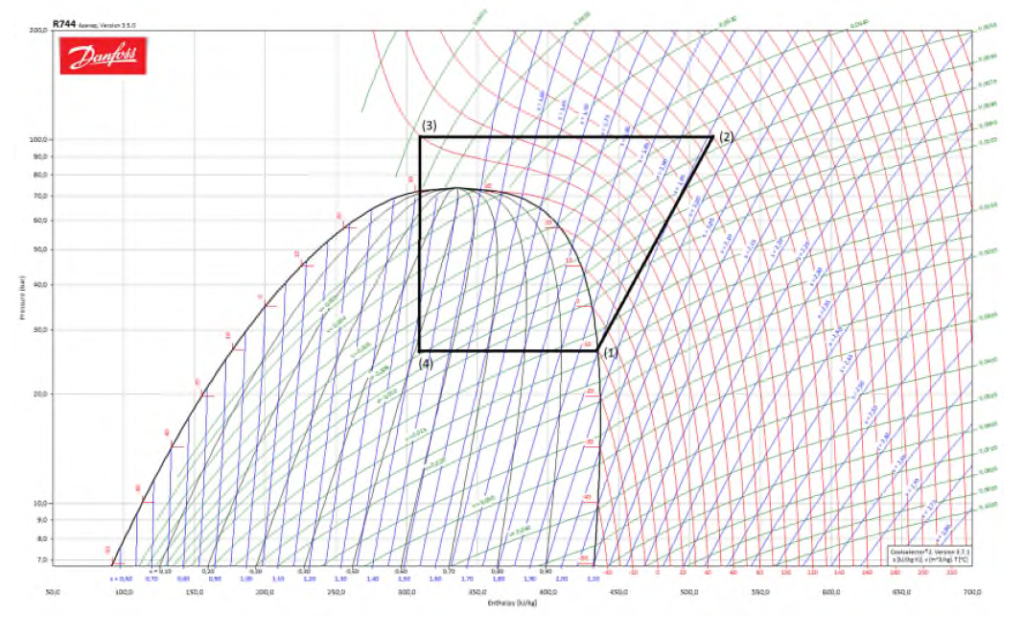

Você pode verificar este processo através de um diagrama (p) – h, ou seja, um diagrama de pressão por entalpia, como o a seguir.

Propriedades termodinâmicas de um refrigerante

Esse diagrama mostra as propriedades termodinâmicas de um refrigerante. Utiliza-se para representar os ciclos de refrigeração, como explicamos anteriormente, e as variações de pressão, fase do fluido e temperatura em cada uma das etapas do processo de refrigeração.

Você pode verificar um ciclo simples de refrigeração com amônia de um estágio. Nesse exemplo, a temperatura de evaporação é de -10°C e a temperatura de condensação é de 35°C, regime muito comum em plantas de armazenamento e resfriamento.

A forma de sino vista no diagrama é a área de duas fases da refrigeração e as linhas horizontais representam a evaporação 4, para 1 e a condensação 2 a 3.

A área a esquerda da forma de sino é a fase liquida, enquanto a área da direta é a fase de gás. Na fase gasosa, a pressão aumenta de 1 para 2. Esta é a compressão do gás. De 3 a 4, o líquido refrigerante expande-se até o nível de pressão de evaporação.

Tipos de refrigerantes

Diferentes refrigerantes têm diferentes propriedades termodinâmicas, como calor latente, densidade, ponto crítico, entre outras. Diferentes refrigerantes também demandam diferentes precauções de segurança, impactos ambientais e regulamentações ao projetar um sistema de refrigeração.

Os refrigerantes mais comuns usados em sistemas industriais são:

- – amônia, que corresponde a nomenclatura R717;

- – dióxido de carbono, que corresponde a nomenclatura CO²;

- – halocarbonos, que correspondem a nomenclatura CFCs, HCFCs e HFCs;

- – hidrocarbonetos que correspondem a nomenclatura HCs.

Amônia – R717

A amônia é um refrigerante natural. Sua composição química é NH³, ou seja, um átomo de nitrogênio e três de hidrogênio. Ela é barata, fácil de fabricar e possui uma grande quantidade de calor latente, razão pela qual é o refrigerante mais utilizado em aplicações industriais.

Em condições ambientais, com temperatura de 20°C e pressão de 1 atm, a amônia é mais leve que o ar. Além disso, não tem potencial de destruição da camada de ozônio e nenhum potencial de aquecimento global.

A área operacional da amônia como refrigerante varia de cerca de – 40°C de temperatura de evaporação e acima. Entretanto, ela não é compatível com cobre, assim, componentes de aço devem ser utilizados, como aço inoxidável, por exemplo.

A amônia é tóxica e inflamável em certas concentrações. Portanto, deve-se tomar as devidas precauções de segurança ao manuseá-la.

Dióxido de Carbono – CO²

O CO² é uma substância não tóxica em pequenas concentrações e não inflamável, presente na atmosfera.

O CO² tornou-se popular nos últimos anos a medida que os refrigerantes CFC foram eliminados. Sobretudo, em sistemas menores e como refrigerante secundário em sistemas de refrigeração comercial e industrial.

Os desafios em relação ao CO² são a alta pressão para condensação e a baixa temperatura crítica, exigindo operação transcrítica com temperaturas ambientais quentes. O CO² pode ser perigoso quando vaza, pois seu odor não é característico como o da amônia, por exemplo. Grandes concentrações de CO² podem causar tonturas e nos casos mais extremos até mesmo levar a morte.

O outro lado da alta pressão do CO² é muito eficiente em baixas temperaturas, se tornando um ótimo refrigerante para aplicações de congelamento.

Halocarbonos – CFC, HCFC e HFC

Os halocarbonos são produzidos pela substituição de um ou mais átomos de hidrogênio por halogênios nas moléculas de metano e etano.

Existem 3 classes de halocarbonos:

- – os CFC que são os clorofluorocarbonos;

- – os HCFC que são os hidroclorofluorocarbonos;

- – os HFC que são os hidrofluorocarbonos.

Nos CFCs, todos os átomos de hidrogênio são substituídos por cloreto ou fluoreto, por exemplo, o R11. Estes são muito estáveis, com longa vida útil. Os CFC são refrigerantes não tóxicos e não inflamáveis. No entanto, esses refrigerantes foram eliminados porque afetam a camada de ozônio do planeta quando vazam.

Nos HCFCs, pelo menos, um átomo de hidrogênio está presente nas moléculas, como é o caso do R22, que substitui o R12. Esses são estáveis e têm uma vida útil mais curta, portanto, são menos prejudiciais à camada de ozônio e ao potencial de aquecimento global. Os HCFCs seguem sendo eliminados em diversos países com políticas ambientais mais presentes e efetivas.

Já os HFCs não contém cloro ou bromo, o R134a, por exemplo. Assim, não têm potencial destrutivo em relação à camada de ozônio do planeta. O R134a pode, normalmente, substituir o R12 em sistemas novos e também em sistemas já existentes.

Os HCs se tornaram muito comuns em aplicações de refrigeração comercial. Os hidrocarbonetos são inflamáveis e explosivos, mas em sistemas pequenos, a carga é, normalmente, muito baixa para representar qualquer risco. Além disso, esses sistemas são tipicamente herméticos, ou seja, fechados. Utiliza-se o R600a (isobutano), por exemplo, em aplicações comerciais. Já o R290 (propano) é, normalmente, utilizado em equipamentos maiores como chiller. Entretanto, ambos não têm aplicação industrial em grande escala para sistemas de refrigeração.

Alimentação de refrigerante em evaporador

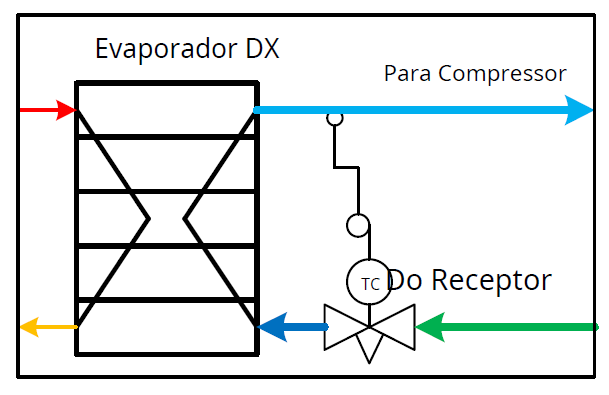

Sistema de expansão direta

Após a expansão, alimenta-se a mistura líquido/gás do refrigerante diretamente no evaporador. O refrigerante é então totalmente evaporado, de forma que apenas a fase de gás estará presente na saída do evaporador. Para garantir que nenhum líquido esteja presente na linha de sucção, o gás do refrigerante é superaquecido (a temperatura real está acima da saturação) no evaporador antes de retornar ao compressor.

Nesse ponto, uma válvula de expansão controla o superaquecimento. Pode ser tanto uma válvula de expansão termostática quanto uma válvula de expansão eletrônica.

Ao manter um nível constante de superaquecimento na saída do evaporador, a válvula de expansão alimenta o fluxo correto de refrigerante para o evaporador de acordo com a carga de resfriamento necessária no processo.

Um certo nível de superaquecimento deve garantir que apenas o gás do refrigerante retorne para a sucção do compressor. isso porque gotículas de líquido da sucção causarão danos ao compressor.

Na figura abaixo, o evaporador é representado como um trocador de calor a placas, com o produto resfriado no lado esquerdo e o refrigerante no lado direito. Regula-se a válvula de expansão termostática com base no superaquecimento medido na linha de sucção (linha para o compressor).

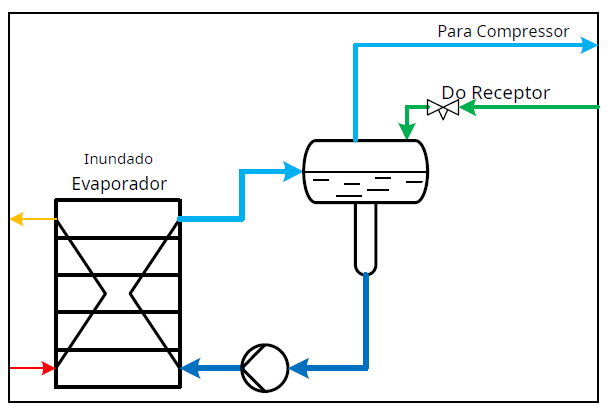

Sistema com circulação/inundado

Em sistemas inundados, a mistura de líquido e gás do refrigerante é separada após a expansão em um vaso, conhecido como separador de líquido. A fase líquida saturada do refrigerante é bombeada ou acionada pela gravidade para o evaporador onde é parcialmente evaporada, de modo que uma mistura de líquido e gás do refrigerante esteja presente na saída do evaporador.

No separador de líquido, apenas o gás saturado irá retornar ao compressor, enquanto o líquido saturado circula novamente pelo evaporador.

Como o evaporador não precisa superaquecer o gás da sucção, utiliza-se toda a superfície para a evaporação, tornando o evaporador inundado muito mais eficiente. Além disso, a criação de superaquecimento em um evaporador requer uma diferença de temperatura maior e, portanto, a temperatura de evaporação em um evaporador inundado pode ser mais próxima da temperatura do produto, permitindo um sistema de refrigeração mais eficiente.

Dessa forma, podemos concluir que um sistema de circulação inundado é mais eficiente do que um sistema de expansão direta.

Na imagem podemos observar que o tipo do evaporador é o mesmo, ou seja, um trocador de calor a placas, porém para o evaporador inundado mostra-se a bomba. Entretanto, pode-se deixar de lado, como se fosse um evaporador termossifão acionado pela gravidade.

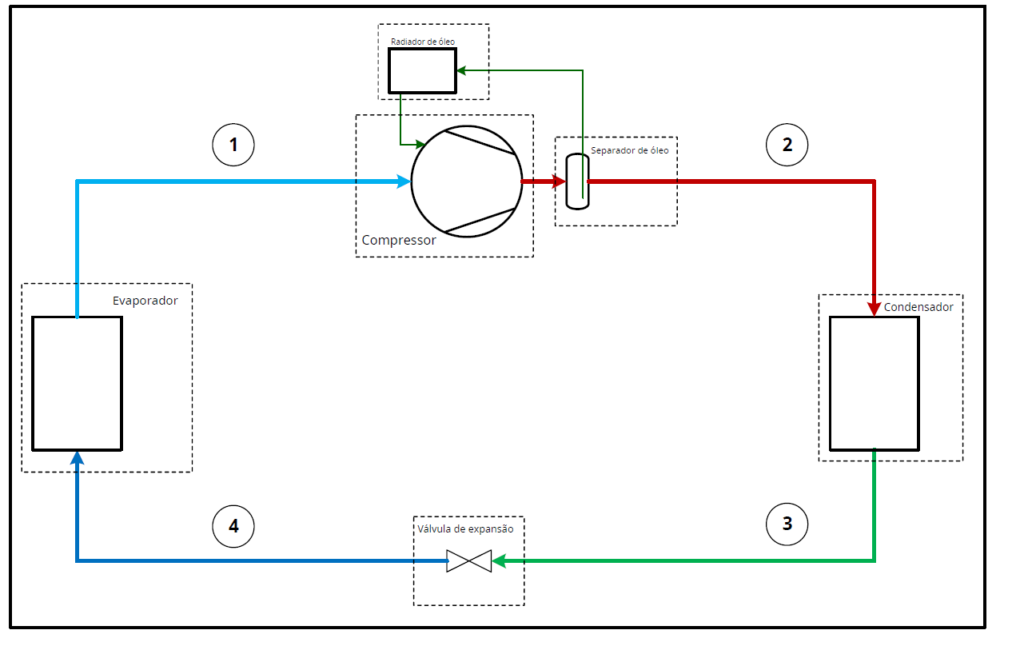

Sistema de 1 estágio

Os sistemas de refrigeração de 1 estágio são sistemas de refrigeração onde a compressão de baixa pressão para alta pressão é feita em um estágio.

Nem o evaporador nem o condensador são especificados como um tipo específico, mas representam o conceito geral de evaporação e condensação. Ambos podem ser construídos e controlados de várias maneiras. O diagrama de pressão e entalpia que mostramos anteriormente exemplifica um sistema de um estágio como este abaixo.

Sistema de 2 ou múltiplos estágios

Explicamos sobre isso e muito mais em nossos Cursos Vaportec.

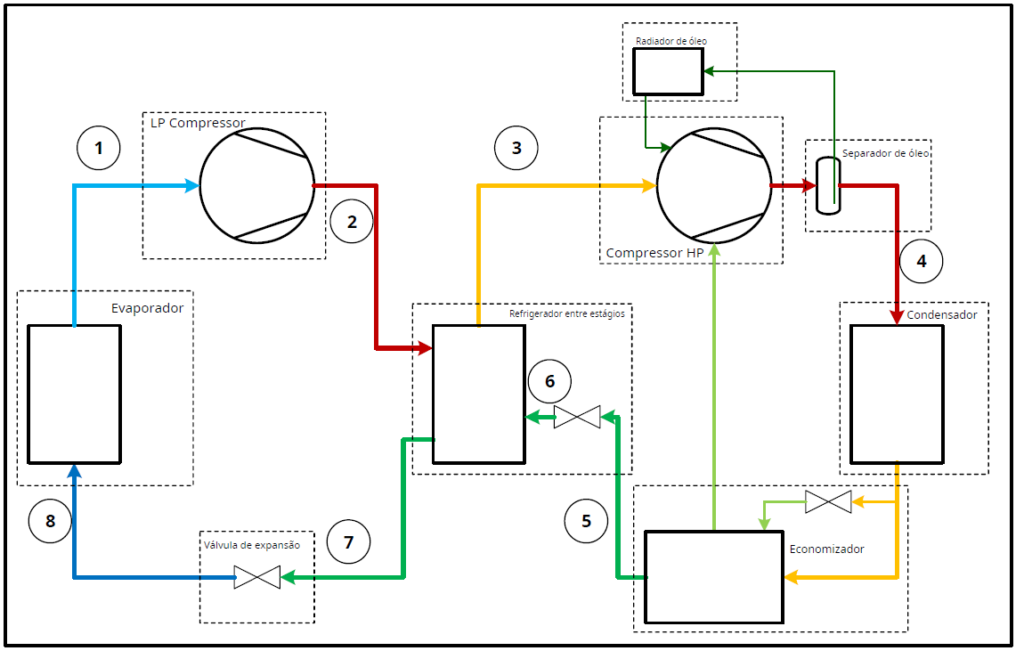

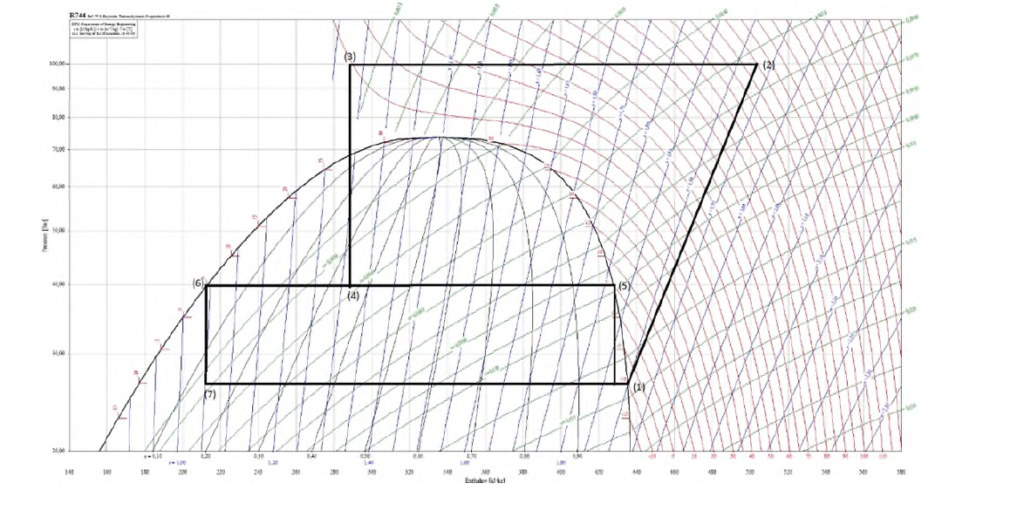

Os sistemas de refrigeração de 2 estágios ou múltiplos estágios são sistemas de refrigeração com dois ou mais estágios de compressão de gás.

Esses sistemas de refrigeração, geralmente, têm resfriamento entre os estágios de compressão para resfriar o gás de descarga do primeiro estágio de compressão.

Ao resfriar o gás de descarga do compressor de baixa pressão evita-se as temperaturas de descarga excessivamente altas do compressor de alta pressão. O resfriamento no resfriador entre estágios é fornecido pela expansão de parte do refrigerante líquido do condensador para a pressão intermediária, onde parte dele evapora no processo de resfriamento do gás de descarga do compressor de baixa pressão.

O gás misturado do gás de descarga do compressor de baixa pressão resfriado, o gás flash e o refrigerante evaporado são direcionados para o compressor de alta pressão.

Utilizam-se dois ou mais estágios de compressão de gás quando há uma grande diferença de temperatura entre a evaporação e a condensação, o que, muitas vezes, resulta em taxas de compressão que são muito altas para os compressores ou em outras condições de operação indesejáveis.

Além disso, usam-se sistemas de mais estágios para aumento da eficiência térmica e energética do sistema de maneira geral, justamente pela otimização de temperatura e aproveitamento da troca térmica entre processos.

Dessa forma, é ideal ter dois ou mais estágios de compressão para que os compressores do sistema operem dentro da sua taxa ideal e dos seus limites de operação e construção, gerando a maior eficiência do sistema.

Abaixo você pode observar um resfriador e economizador entre os dois estágios, conhecido como economizer, que sub-resfria o refrigerante após o condensador.

O fluido refrigerante desviado é alimentado em uma porta lateral do compressor de alta pressão que aumenta a capacidade e a eficiência do sistema.

Economizer em sistema de 2 estágios

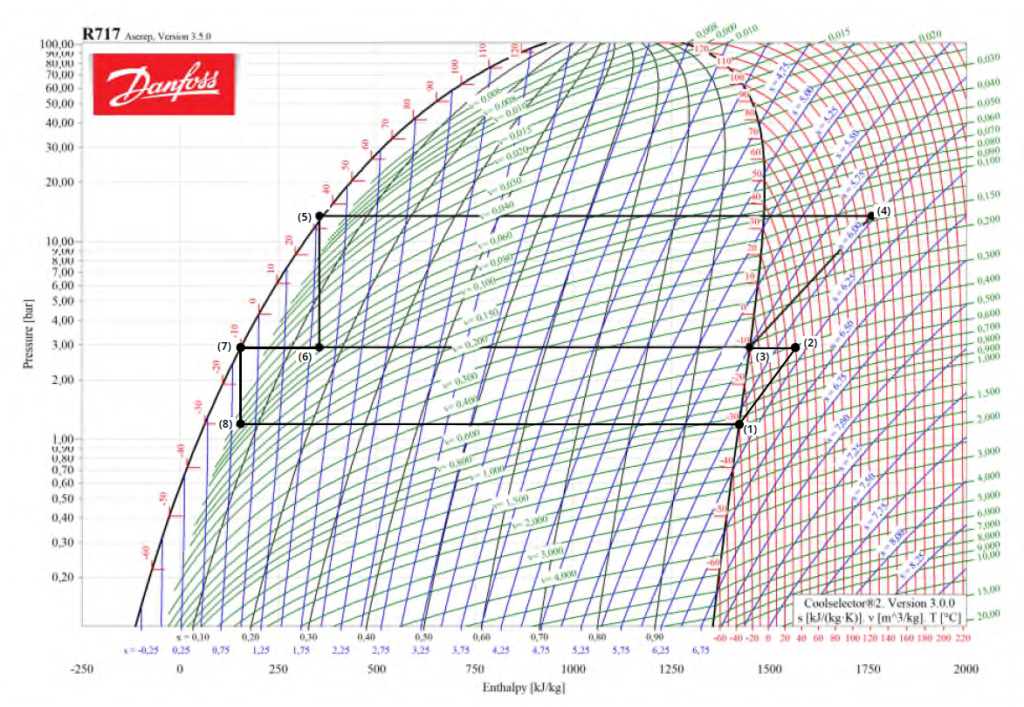

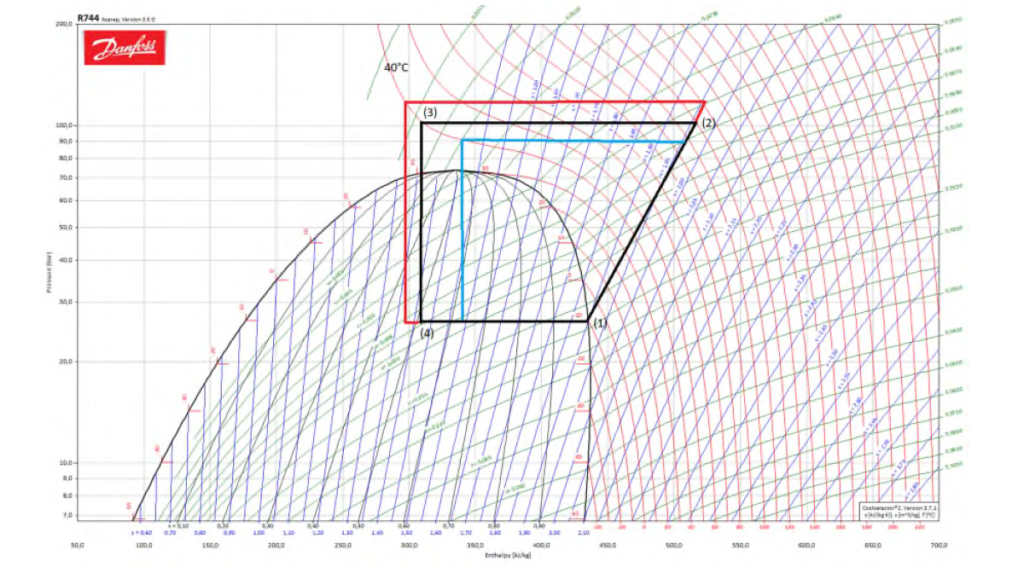

No diagrama de pressão e entalpia deve-se observar que a temperatura de evaporação é de -30°C e a temperatura de condensação é de 35°C, como no exemplo de um sistema de um estágio.

Observe como o resfriador entre estágios ajuda a manter um gás de baixa temperatura de descarga no estágio de compressão de alta pressão. Se nenhum resfriamento entre estágios fosse usado, a linha 1 até a 2, seria estendida e terminaria no mesmo nível horizontal que a linha 4. Entretanto, desloca-se para a direita, aumentando assim a temperatura de descarga para aproximadamente 160°C, o que não é aceitável, principalmente, para consideração do óleo e sistema de lubrificação.

Neste diagrama não mostra o economizer.

Como funciona o economizer?

A porta do economizer é uma porta em compressores de parafuso que permite o acesso à câmara de compressão após o fechamento da entrada de sucção. Como resultado, aplica-se uma pressão alta o suficiente à porta do economizer, adicionando um fluxo de refrigerante adicional ao compressor sem afetar o fluxo da sucção.

Isso é o economizer. Basicamente, um trocador de calor que resfria ainda mais o líquido do condensador. Para fazer isso, um pouco do fluxo do líquido do condensador é evaporado para uma pressão e temperatura mais baixa, onde é evaporado para resfriar o líquido restante.

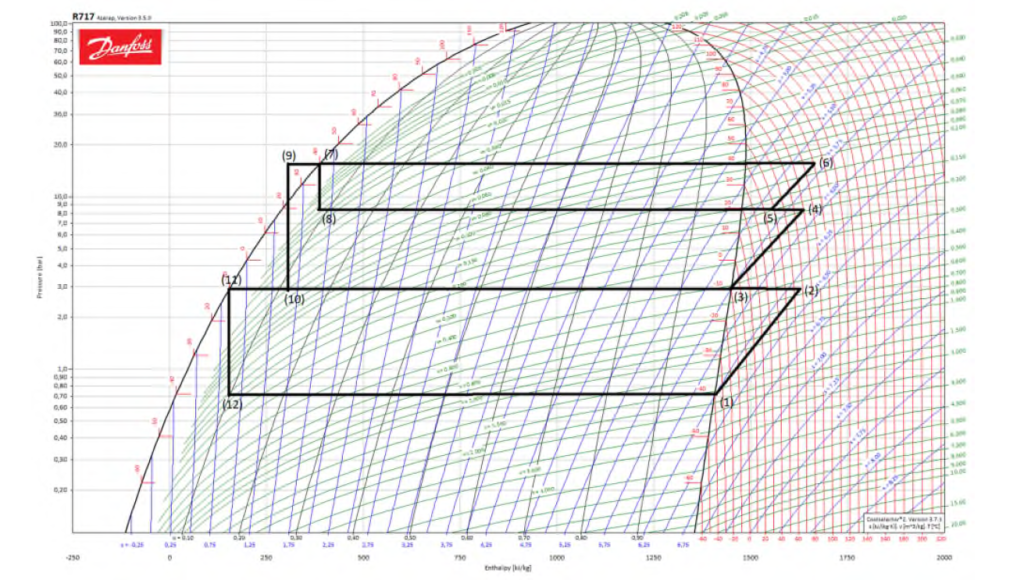

A compressão de estágio baixo de 1 até 2, o superaquecimento no resfriador entre estágios 2 e 3 e a compressão inicial de estágio alto de 3 até 4 é o mesmo que no sistema sem economizer. A descarga do compressor de estágio alto 6 é condensada de 6 até 7. Após o condensador 7, uma pequena quantidade de refrigerante é evaporada a uma temperatura mais baixa em 8, onde é evaporada e adicionada ao gás de sucção parcialmente comprimido do compressor de estágio alto. A mistura resultante é 5, que se comprime até a descarga final em 6. Usa-se a capacidade evaporativa para sub-resfriar o líquido restante de 7 até 9.

Pode-se notar que o líquido flash para a temperatura intermediaria está mais a esquerda do que estaria sem o economizer. Portanto, a diferença de entalpia de 10 até 3 é maior e isso aumenta a capacidade de refrigeração do compressor.

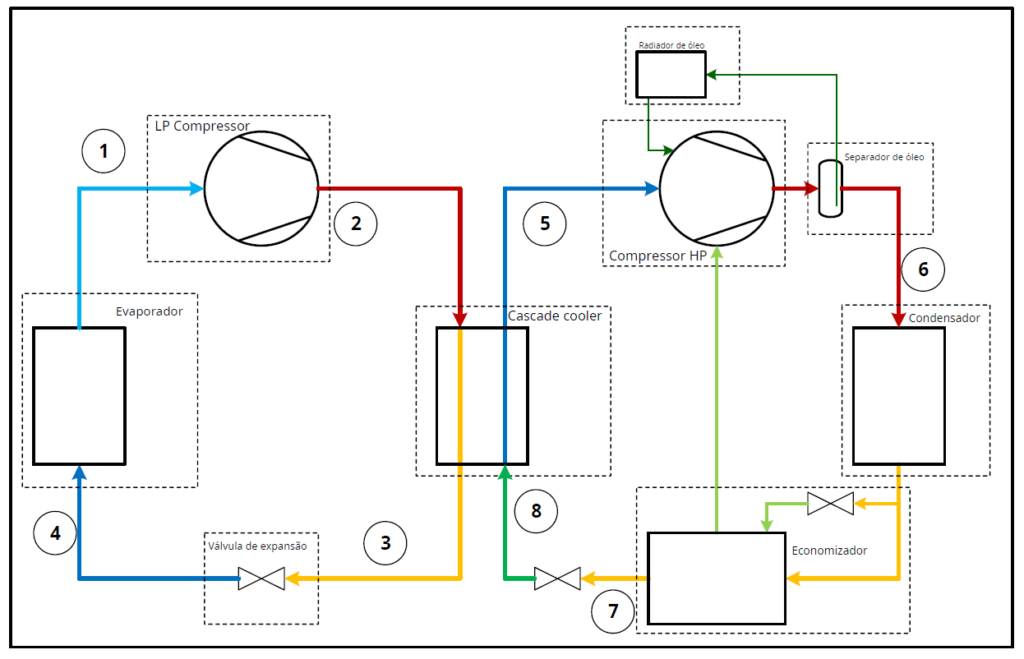

Sistema em cascata

Um sistema em cascata consiste em dois circuitos de refrigeração separados. Os circuitos de refrigeração separados são conectados por um trocador de calor, que atua como um condensador para o circuito de baixa temperatura e um evaporador para o circuito de alta temperatura.

Os refrigerantes para os dois circuitos podem ser diferentes e otimizados para cada circuito. Por exemplo, o refrigerante para o circuito de alta temperatura pode ser amônia e o refrigerante para o circuito de baixa temperatura pode ser CO².

O sistema de amônia precisa de uma carga menor de amônia e tem maior eficiência na refrigeração do que um sistema de amônia de dois estágios semelhante.

O diagrama do sistema em cascata é semelhante ao sistema de dois estágios, onde o resfriador entre os estágios é substituído por um resfriado em cascata, formando dois ciclos fechados. Um sistema em cascata geralmente é mais complexo do que um sistema de dois estágios, mas oferece alguns benefícios. CO² é muito eficiente em temperaturas de evaporação muito baixas, onde a eficiência da amônia cai, enquanto a amônia pode condensar a uma pressão relativamente baixa contra temperaturas ambientes quentes, onde o CO² é crítico e a eficiência cai.

Em resumo, o cenário perfeito é utilizar o CO² em circuitos de baixa pressão e a amônia em circuitos de alta pressão, montando, dessa forma, um sistema em cascata que se complementa, absorvendo as melhores características e eficiência de cada um dos refrigerantes e transferindo esta eficiência para o sistema.

Sistemas críticos

As propriedades do CO² tornam necessário operar o sistema de uma maneira diferente. O ponto crítico, topo da área bifásica em forma de sino, está a 31°C e a 72,8 bar. Em áreas e períodos onde a temperatura ambiente é baixa, o CO² pode ser operado com condensação abaixo do ponto crítico. Nesse caso, o ciclo é, em princípio, o mesmo para outros refrigerantes (diferentes pressões e entalpias), mas se a temperatura ambiente for relativamente alta, não é mais possível condensar da forma tradicional.

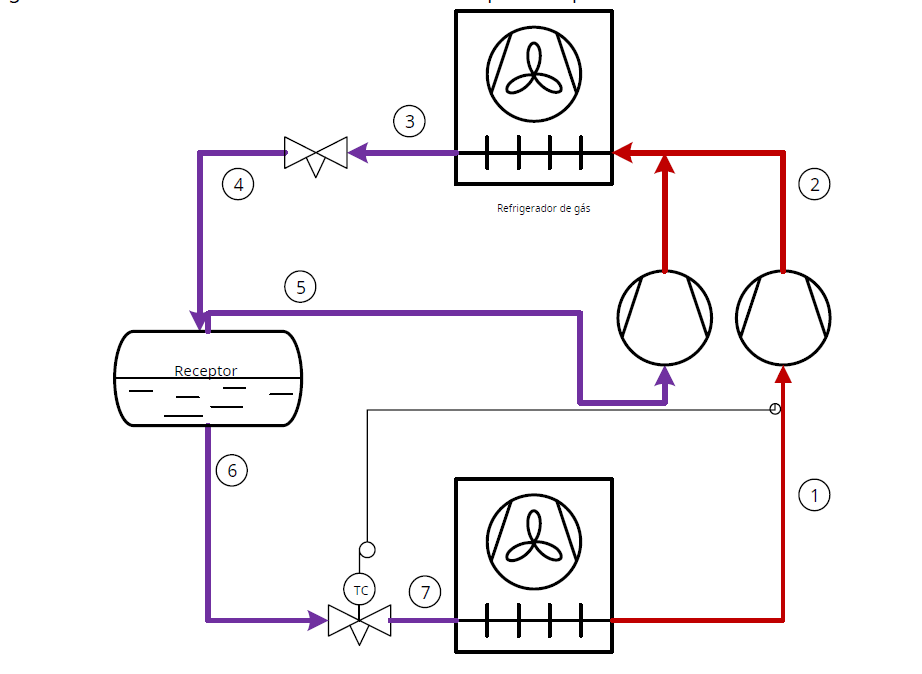

Acima do ponto crítico denomina-se o refrigerante de fluido transcrítico. O fluido transcrítico não condensa, mas exibe uma mudança gradual de densidade à medida que é resfriado. Em um processo de condensação tradicional, a temperatura de condensação define a pressão, mas no fluido transcrítico não existe tal conexão. Dessa maneira, é necessário controlar à parte a pressão de resfriamento do gás.

A evaporação ocorre de 4 até 1 e a compressão de 1 até 2, como em outros sistemas de refrigeração. De 2 até 3 é o processo de resfriamento de gás que substitui o processo de condensação. O ponto 3 define-se pela temperatura de saída do refrigerador de gás, aqui em 40°C e a pressão se controla pelo dispositivo de expansão que se expande para 4.

Cálculo do COP

A capacidade de resfriamento do sistema é a diferença de entalpia entre os pontos 1 e 4 multiplicada pelo fluxo de massa. A potência de compressão necessária é a diferença de entalpia entre os pontos 2 e 1 horizontalmente multiplicada pelo fluxo de massa. O COP do sistema é então H1-H4 sobre H2-H1, que é independente do fluxo de massa. Pode-se observar que se a pressão varia para cima (vermelho) ou para baixo (azul), tanto a capacidade de refrigeração como o consumo de energia sofrem alterações.

Calculando o COP ao longo da curva de temperatura (vermelha) pode-se descobrir que ele tem um máximo em uma pressão específica que é de 40°C resultando em 102,4 bar. O mapeamento desse COP máximo em diferentes temperaturas de saída do resfriador de gás resultou em uma curva que expressa a melhor pressão para uma determinada temperatura na saída do resfriador.

Controle de pressão do resfriador

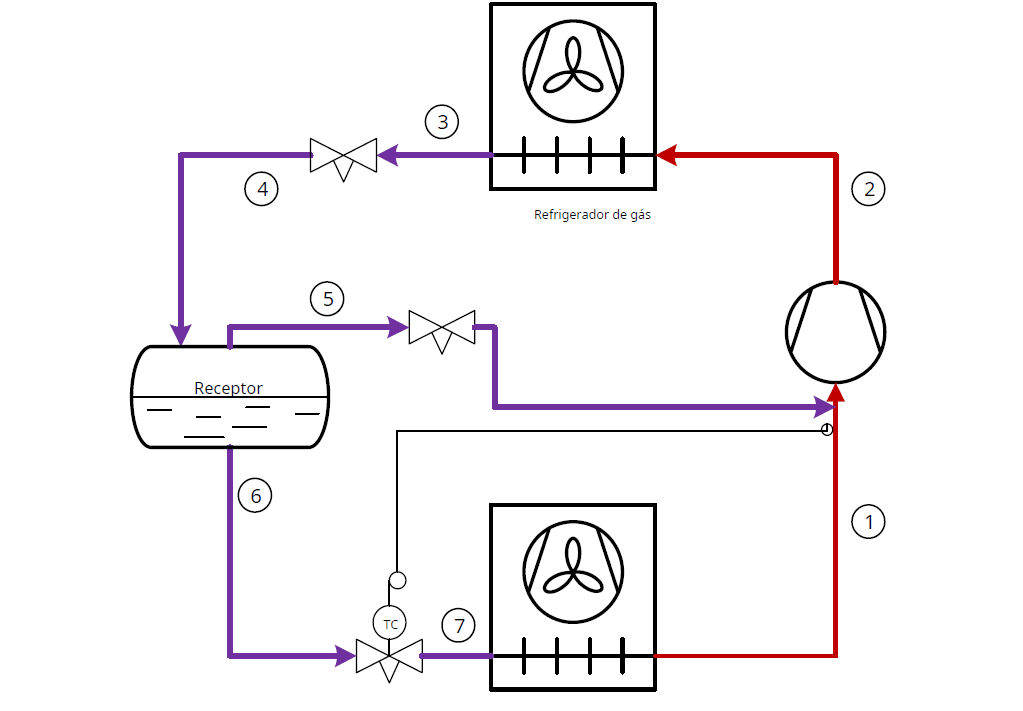

O controle da pressão do resfriador com o dispositivo de expansão resulta em um problema. Uma vez que se pretende que o lado de baixa pressão forneça com a quantidade de líquido dos evaporadores de baixa pressão, simplesmente não é possível ter uma válvula de expansão que sirva aos dois propósitos ao mesmo tempo.

A solução é fazer uma parada intermediária na forma de um separador. O fluido transcrítico expele-se na saída do refrigerador por meio de uma válvula de alta pressão. No receptor a parte do gás e do líquido é separada e a parte do liquido é flasheada para os evaporadores, conforme a demanda. Enquanto isso a parte do gás se reduz em pressão e alimenta na sucção dos compressores, controlando assim a pressão do separador.

Esse processo pode ser otimizado reduzindo o gás do separador em pressão para a sucção do compressor. Entretanto, é possível aproveitar a maior pressão no separador para empregar outro compressor para comprimir esde gás a pressão do resfriador de gás com maior eficiência. Isso chama-se de compactação paralela.

Temos diversos Cursos da Vaportec que podem ajudar você a crescer na sua carreira.

São profissionais experientes na área que montaram materiais de qualidade.

Clique aqui para se cadastrar nossa plataforma.

Aliás, você também pode continuar seus estudos lendo nosso e-book sobre Refrigeração Industrial: Amônia e do CO2.

Clique aqui para baixar, gratuitamente.

Estamos à disposição.

Um abraço

Loja Virtual

Loja Virtual